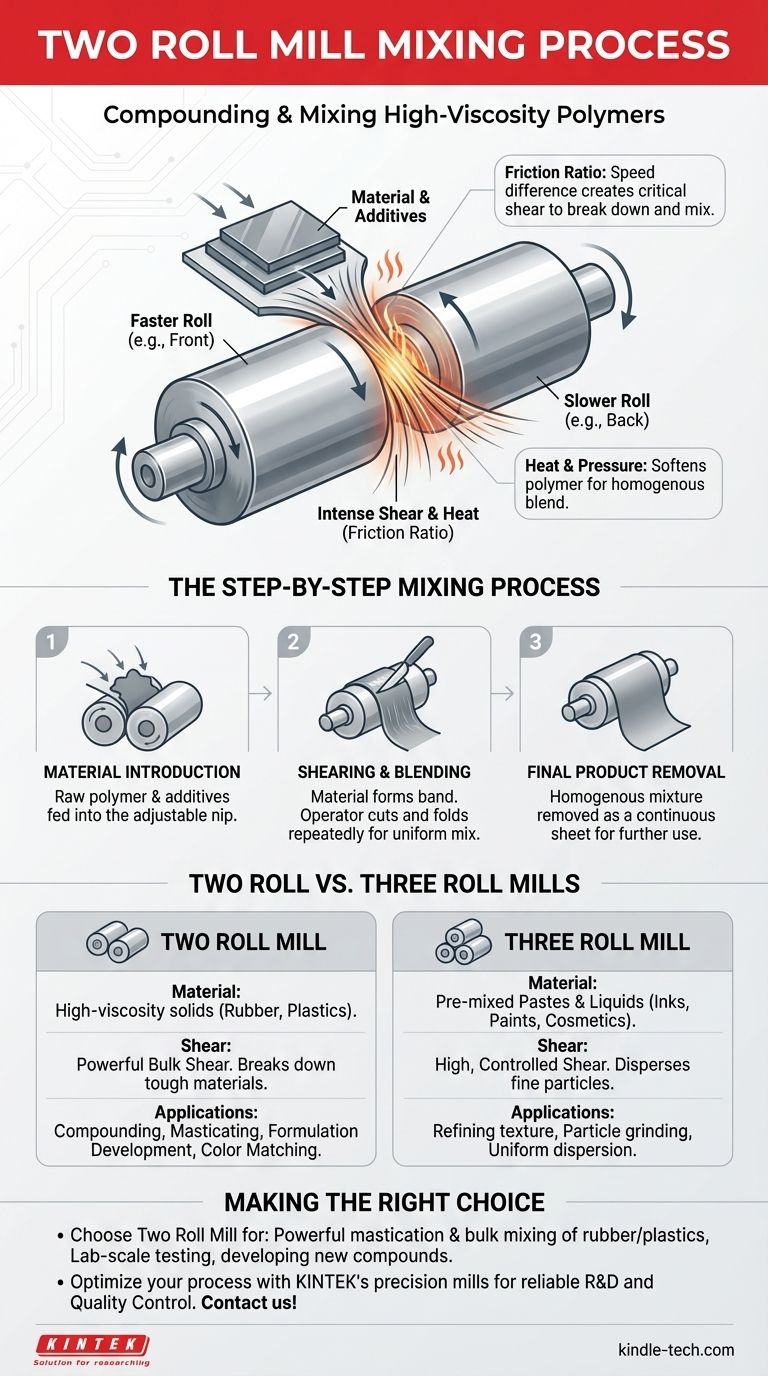

その核心において、二本ロールミル混練プロセスは、ゴムやプラスチックなどの高分子をコンパウンド、混合、または分解するために使用される方法です。これは、2つの逆回転する水平ロール間の隙間を材料が通過することで機能し、強力な圧力とせん断力を加えて均質なブレンドを実現します。

二本ロールミルの有効性は、摩擦比と呼ばれる原理、つまり2つのロール間の速度差にかかっています。この速度差が、高粘度材料を分解し、密接に混合するために必要な重要なせん断作用を生み出します。

二本ロールミルがどのように混練を実現するか

プロセスを理解するためには、まずその基本的なメカニズムを見る必要があります。設計はシンプルですが、それが生み出す力は強力かつ正確です。

主要コンポーネント:ロールとニップ

二本ロールミルは、水平に配置された2つの耐久性のある中空金属シリンダーで構成されています。これらのロールは互いに向かって回転します。

これら2つのロール間の調整可能な隙間は、ニップとして知られる最も重要なパラメータです。ニップのサイズを制御することで、オペレーターは材料に加わる圧力を決定します。

せん断の原理:摩擦比

ロールは同じ速度で回転しません。この意図的な速度差は摩擦比と呼ばれます。

材料がニップに引き込まれると、速いロールがそれを前方に引っ張り、遅いロールが抵抗を提供します。この作用により、強力なせん断力が生じ、材料層が互いに引き裂かれ、こすりつけられます。これは、高分子鎖を分解し、添加剤を分散させるために不可欠です。

熱と圧力の役割

せん断と圧縮の機械的作業は、かなりの熱を発生させます。この熱は、高分子を軟化させる、つまり可塑化するのに役立ち、顔料、充填剤、硬化剤などの他の成分との混合をより柔軟で受け入れやすくします。

段階的な混練プロセス

均一な混合物を達成するためには、オペレーターの技術が不可欠です。このプロセスは科学であると同時に技術でもあります。

材料の投入

生のポリマーは、しばしば固体のスラブまたはペレットの形で、添加剤とともにニップに供給されます。強力なロールはすぐに材料を隙間に引き込み始めます。

せん断とブレンド

ニップを通過した後、軟化した材料は、より速く動くロールに付着し、連続的なバンドを形成する傾向があります。

オペレーターはブレードを使用してこのバンドを切り取り、ニップに折り返して戻します。この切断、折り畳み、再投入のプロセスを継続的に繰り返すことで、バッチのすべての部分が均等に処理され、均質な混合物が達成されます。

最終製品の取り出し

混合が完了すると、材料は通常、ロールから連続したシートとして切り取られます。この最終シートは、成形などのさらなる加工や、品質管理試験に使用できます。

トレードオフの理解:二本ロールミル対三本ロールミル

名前は似ていますが、二本ロールミルと三本ロールミルは、根本的に異なるタスクと材料用に設計されています。

材料の種類と粘度

二本ロールミルは、非常に高粘度の固体の処理に優れています。生ゴムを可塑化し、補強充填剤と配合するための標準であり、分解してブレンドするには膨大な力が必要です。

対照的に、三本ロールミルは、すでに予備混合された液体またはペースト中に微細な固体粒子を分散させるために使用されます。これは、硬い固体を分解するようには設計されておらず、インク、塗料、化粧品、チョコレートなどの粘性液体のテクスチャを精製するために使用されます。

せん断の性質

二本ロールミルは、大量の硬い材料を分解し均質化するように設計された強力なバルクせん断を提供します。

三本ロールミルは、徐々に狭くなる隙間と増加するロール速度を使用して、非常に高く制御されたせん断を生み出します。この作用により、粒子が微細に粉砕され、液体ベースに滑らかで均一な分散が保証されます。これはミクロン単位で測定されます。

一般的な用途

二本ロールミルは、ゴムおよびプラスチック産業における配合開発、色合わせ、品質管理の主力機械です。

三本ロールミルは、高品質の印刷インク、医薬品、化粧品の製造など、最終製品のテクスチャが重要な産業に不可欠です。

あなたのアプリケーションに最適な選択をする

正しいミルを選択するかどうかは、開始材料と目的の最終製品によって完全に決まります。

- 生ゴムやプラスチックなどの生ポリマーの配合が主な焦点である場合:二本ロールミルは、その強力な可塑化能力とバルク混合能力により標準的な選択肢です。

- 粘性液体またはペースト中に微細粒子を分散させることが主な焦点である場合:三本ロールミルは、均質で微粉砕された最終製品を達成するために必要な優れた制御と高せん断を提供します。

- ラボスケールの材料試験とポリマー配合が主な焦点である場合:二本ロールミルは、品質管理と原材料からの新しいコンパウンド開発に不可欠なツールです。

これらの主要な機械的原理を理解することで、材料加工のニーズに合った正確なツールを選択することができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な用途 | 高粘度ポリマー(ゴム、プラスチック)の配合、可塑化、混合。 |

| 核心原理 | 摩擦比(差動ロール速度)が強力なせん断力を発生させる。 |

| 主要コンポーネント | 2つの逆回転ロール間の調整可能なニップ(隙間)。 |

| 理想的な用途 | ラボスケール試験、配合開発、品質管理。 |

高分子の配合および混合プロセスを最適化する準備はできていますか? KINTEKの二本ロールミルは、精度と耐久性を追求して設計されており、ラボでゴム、プラスチック、その他の高分子コンパウンドを開発および試験するために不可欠な高せん断作用を提供します。当社の装置は、信頼性の高い研究開発および品質管理結果のために、一貫した均質なバッチを保証します。 今すぐ専門家にお問い合わせください お客様の用途に最適なミルを見つけましょう!

ビジュアルガイド

関連製品

よくある質問

- ツインスクリュー造粒とは?現代的で連続的な医薬品製造のためのガイド

- 圧延機の種類はいくつあるか?ロール構成と能力のガイド

- ブローフィルムと押出フィルムの違いは何ですか?パッケージングのニーズに合った適切なフィルムを選びましょう

- 高速溶融混練装置の役割は何ですか? RPE/CSPE熱可塑性エラストマー合成の鍵

- 多層膜とは?高度な光と熱の制御ガイド

- インフレーションフィルムの要素とは?高品質フィルム生産のための主要コンポーネントをマスターする

- スクリュー押出機の利点は何ですか?効率的で連続的なポリマー加工を実現

- インフレーション成形機は何をする機械ですか?プラスチックペレットを多用途フィルムに変える