射出成形において、金型の上半分は最も一般的にキャビティと呼ばれます。この部分は通常凹状で、最終製品の外側の、しばしば意匠面となる部分(ユーザーが見たり触れたりする側)を形成します。これは、コアとして知られる下半分と連携して、完成した部品を作成します。

理解すべき基本的な概念は、射出成形金型が2つの部分からなるシステムであるということです。キャビティ(A側)は部品の外側の意匠面を形成し、コア(B側)はその内部と構造的特徴を形成します。

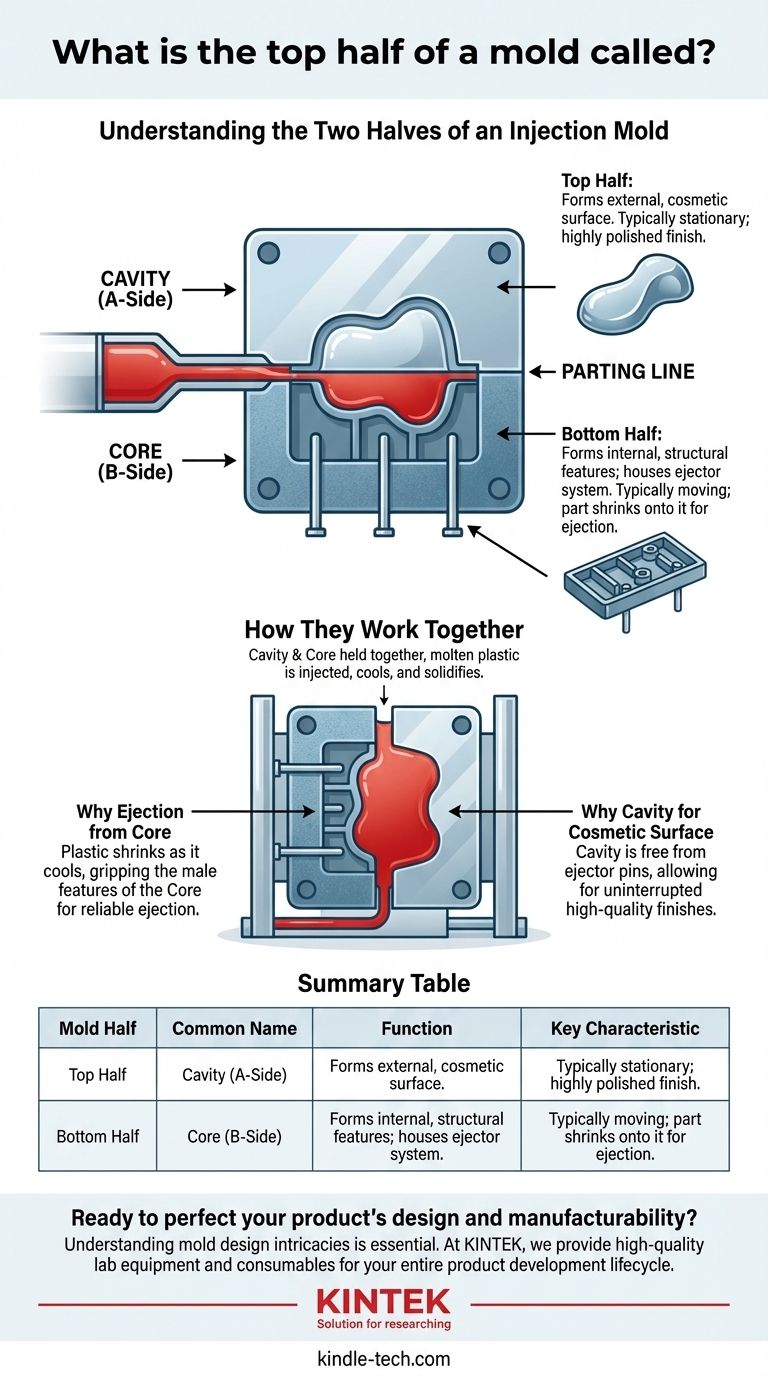

射出成形金型の2つの半分

すべての射出成形金型は、2つの半分に分かれる基本的な構造を中心に構築されています。この設計により、金型は開き、冷却・固化した後にプラスチック部品を確実に排出することができます。

キャビティ(「A側」)

キャビティは、通常、射出成形機に固定された静止している側の金型です。これはしばしばツールの「A側」と呼ばれます。

この部分は、製品の最終的な美観を作り出すために慎重に機械加工され、研磨されます。「見せる面」を形成するため、その仕上げ(光沢、マット、またはテクスチャード加工のいずれであっても)は部品の品質にとって重要です。

コア(「B側」)

金型の反対側はコアです。これは通常、成形機の可動側に装着されており、しばしば「B側」と呼ばれます。

コアは一般的に凸状で、キャビティにはまり込みます。これは、リブ、ボス、支持構造などの部品の内部の非意匠的特徴を形成します。この側には、金型が開いた後に部品を押し出すエジェクタシステム(ピン、スリーブなど)も含まれています。

それらがどのように連携するか

金型が閉じられると、2つの半分は非常に大きな圧力で保持されます。キャビティとコアが接する境界線はパーティングラインと呼ばれます。

その後、溶融したプラスチックが、キャビティとコアの間に形成された空隙(インプレッション)に射出されます。プラスチックはこの空間を満たし、冷却・固化して、結合された金型半分の正確な形状になります。

設計上の意味合いを理解する

キャビティとコアの分割は恣意的なものではなく、部品の品質、機能性、製造可能性に影響を与える重要なエンジニアリング上の決定です。

部品がコアから排出される理由

プラスチックは冷却すると収縮します。この自然な収縮により、部品はコアの雄型部分にしっかりと食い込みます。

これは意図的な設計要素です。部品がコア(B側)に付着するようにすることで、そこに収容されたエジェクタピンが押し出すためのしっかりとした表面を持ち、金型が開いた後のクリーンで一貫した排出サイクルを保証します。

キャビティが意匠面を形成する理由

キャビティは製品の最終的な外観と感触を担当します。プラスチック表面に小さな跡を残す可能性のあるエジェクタピンのような複雑なメカニズムからは解放されています。

この役割の分離により、設計者は、部品をツールから取り出すために必要な機械的要素による中断を心配することなく、キャビティ側に高品質な仕上げを指定することができます。

目標に合った適切な選択をする

この用語を理解することは、デザイナー、エンジニア、製造業者との効果的なコミュニケーションへの第一歩です。

- 製品の最終的な外観が主な焦点である場合:意匠品質を決定するため、キャビティ(A側)の設計と仕上げに集中してください。

- 構造的完全性または部品の排出が主な焦点である場合:分析は、内部特徴を形成し、排出システムを収容するコア(B側)に集中すべきです。

- 目に見える継ぎ目を最小限に抑えることが主な焦点である場合:キャビティとコアが接するパーティングラインの位置を慎重に検討する必要があります。

キャビティとコアの区別を習得することで、製品開発プロセス全体でより情報に基づいた意思決定を行うことができます。

要約表:

| 金型半分 | 一般的な名称 | 機能 | 主な特徴 |

|---|---|---|---|

| 上半分 | キャビティ(A側) | 部品の外側の意匠面を形成します。 | 通常静止しており、高度に研磨された仕上げ。 |

| 下半分 | コア(B側) | 内部の構造的特徴を形成し、エジェクタシステムを収容します。 | 通常可動し、排出のために部品がそれに収縮します。 |

製品の設計と製造可能性を完璧にしたいですか?

キャビティとコアの重要な役割のような金型設計の複雑さを理解することは、成功する結果のために不可欠です。KINTEKでは、プロトタイピングから生産まで、製品開発ライフサイクル全体をサポートする高品質の実験装置と消耗品の提供を専門としています。

意匠面を洗練させる場合でも、部品の排出を最適化する場合でも、適切なツールを持つことがすべてを左右します。今すぐ専門家にお問い合わせください。KINTEKのソリューションが、お客様のラボの能力をどのように向上させ、射出成形プロジェクトを精度と効率で実現できるかについてご相談ください。

ビジュアルガイド

関連製品

- 製薬、化粧品、食品の研究開発向け高性能ラボ用ホモジナイザー

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- PTFE撹拌子回収ロッド用カスタムPTFEテフロン部品メーカー

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- 産業用高純度チタン箔・シート

よくある質問

- 三プレート金型の欠点は何ですか?コスト高、複雑さ、メンテナンスの増加

- 金型プレス(モールドプレス)の工程とは?圧縮成形(コンプレッションモールディング)のステップバイステップガイド

- SPSにおけるB4Cの放電プラズマ焼結において、高強度黒鉛ダイスと黒鉛紙はどのような役割を果たしますか?焼結精度を高める

- アモルファス合金のホットプレスにおいて、硬質金型はどのような役割を果たしますか?複合材の組み立てにおける精度を確保する

- 陶器の鋳型はどのように使いますか?スリップキャスティングの技術を習得して安定した結果を得る

- 黒鉛モールドはどのような機能を発揮しますか?炭素繊維/窒化ケイ素複合材料の真空熱間プレスにおける重要な役割

- 全固体電池用TZM合金モールドの利点は何ですか?高密度化とリチウム損失の防止を実現します。

- 高温耐圧金型にはどのような技術的特性が必要ですか?真空熱間プレスにおける重要な要素