高精度な試作品や少量生産を必要とするプロジェクトにとって、真空注型は非常に正確なプロセスです。通常、公称寸法の±0.3%の寸法公差を達成します。小さな部品の場合、一般的な基準公差は最初の1ミリメートルで約±0.15 mmです。

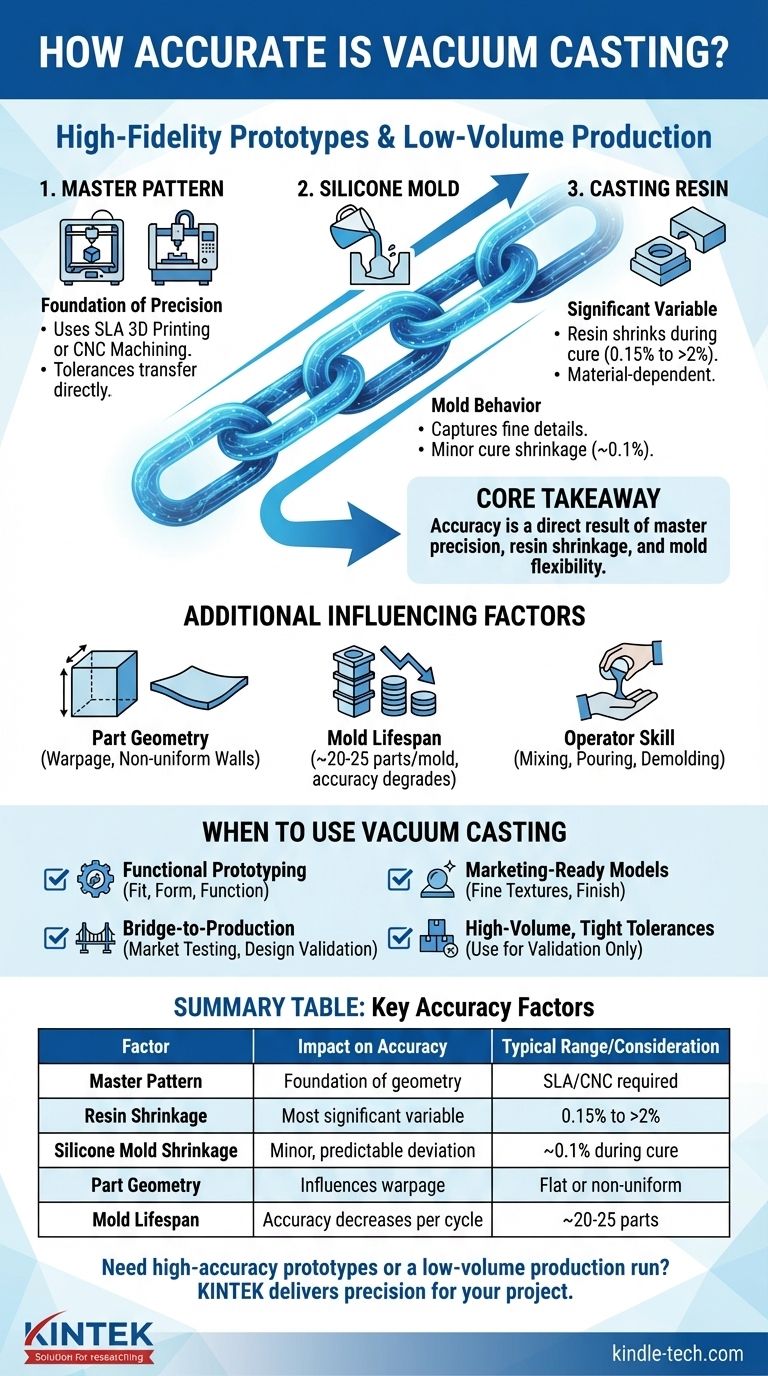

重要な点は、真空注型の精度が単一の数値ではなく、マスターパターンの精度、注型樹脂の予測可能な収縮、シリコン金型の固有の柔軟性という3つの主要な要因の直接的な結果であるということです。

真空注型の精度を左右するものは何か?

このプロセスがあなたの部品に適しているかどうかを真に理解するためには、最終的な寸法に寄与する変数を検討する必要があります。精度は、マスターモデルから始まる依存関係の連鎖です。

マスターパターン:精度の基盤

最終的な注型部品は、金型を作成するために使用されたマスターパターンよりも正確になることはありません。この最初のモデルが、その後のすべての形状の源となります。

マスターの作成には、SLA(光造形)3DプリンティングやCNC加工などの高精度な方法が使用されます。この初期段階の公差は、最終製品に直接引き継がれます。

シリコン金型の挙動

マスターパターンの周りに液状シリコンゴムを流し込み、金型を作成します。この材料は微細な表面の詳細を捉えるのに優れていますが、独自の物理的挙動を持っています。

シリコン自体は硬化する際にわずかに収縮し、通常は約0.1%です。これは設計に考慮されますが、わずかな偏差の原因となります。

注型樹脂の収縮

これは、寸法精度に影響を与える最も重要な要因となることがよくあります。真空注型で使用されるポリウレタン樹脂は、化学反応を起こして硬化・固化する際に収縮します。

材料メーカーは、各樹脂の収縮率を指定するデータシートを提供しており、これは0.15%から2%以上に及ぶことがあります。経験豊富な技術者はこれを考慮しますが、依然として重要な変数です。

部品の形状とサイズ

部品の設計は、その最終的な精度に直接的な役割を果たします。

大きくて平らな部品は反りやすい傾向があり、肉厚が不均一な部品は収縮が異なり、内部応力やわずかな歪みにつながる可能性があります。

トレードオフの理解

真空注型は優れた機能のバランスを提供しますが、他のプロセスと比較したその限界を認識することが重要です。

精度 vs. 金型寿命

1つのシリコン金型は通常、20~25個の部品を生産できます。しかし、金型は各注型サイクルでわずかに劣化します。

これは、金型から取り出された20番目の部品が、最初の部品よりもわずかに公差が緩く、細部の鮮明さが劣る可能性があることを意味します。連続した生産で一貫した精度を得るためには、新しい金型が必要になる場合があります。

ハードツーリングの代替ではない

真空注型は、大量生産の射出成形の直接的な代替品ではありません。射出成形は、何十万もの再現性の高い部品をより厳しい公差で生産できる堅牢な鋼製金型を使用します。

トレードオフはコストと速度です。鋼製金型は、シリコン金型よりも作成に費用と時間が桁違いにかかります。

オペレーターのスキルの影響

このプロセスには、かなりの人間のスキルが伴います。樹脂の適切な混合、制御された注入、慎重な脱型はすべて、ばらつきを最小限に抑え、可能な限り最良の結果を保証するために経験豊富な技術者に依存します。

真空注型はあなたのプロジェクトにとって十分正確ですか?

これらのガイドラインを使用して、プロセスがあなたの特定の目標に合致するかどうかを判断してください。

- 主な焦点が機能プロトタイピングである場合:真空注型は優れた選択肢であり、その精度は生産グレードの材料での適合性、形状、機能テストに十分です。

- 主な焦点がマーケティング対応モデルの作成である場合:微細なテクスチャを再現し、完璧な表面仕上げを生成するその能力は、優れた選択肢となります。

- 主な焦点が生産への橋渡しである場合:市場をテストしたり、高価な射出成形用鋼製金型にコミットする前に設計を検証するために、数百個の部品を生産するのに理想的です。

- 主な焦点が非常に厳しい公差での大量生産である場合:真空注型を検証に使用し、その後、大量生産のために射出成形またはCNC加工に移行することを計画する必要があります。

これらの要因を理解することで、真空注型の速度、材料品質、精度の独自のバランスを自信を持ってアプリケーションに活用できます。

要約表:

| 要因 | 精度への影響 | 一般的な範囲/考慮事項 |

|---|---|---|

| マスターパターン | すべての形状の基盤 | SLA 3DプリンティングまたはCNC加工が必要 |

| 樹脂の収縮 | 最も重要な変数 | 0.15%から2%以上(材料による) |

| シリコン金型の収縮 | 軽微で予測可能な偏差 | 硬化中に約0.1% |

| 部品の形状 | 反りや歪みに影響 | 大きくて平らな領域や不均一な肉厚は課題 |

| 金型寿命 | サイクルごとに精度がわずかに低下 | 一貫した品質のために金型あたり約20~25個の部品 |

高精度な試作品や少量生産が必要ですか?

KINTEKの真空注型は、機能テストや市場投入可能なモデルに必要な精度を提供します。当社の実験装置と消耗品に関する専門知識は、最適な材料選択と熟練した技術によってお客様のプロジェクトに貢献します。

お客様の具体的な公差要件とプロジェクト目標について話し合いましょう。今すぐ専門家にお問い合わせください。真空注型がお客様にとって最適なソリューションであるかどうかをご確認いただけます!

ビジュアルガイド