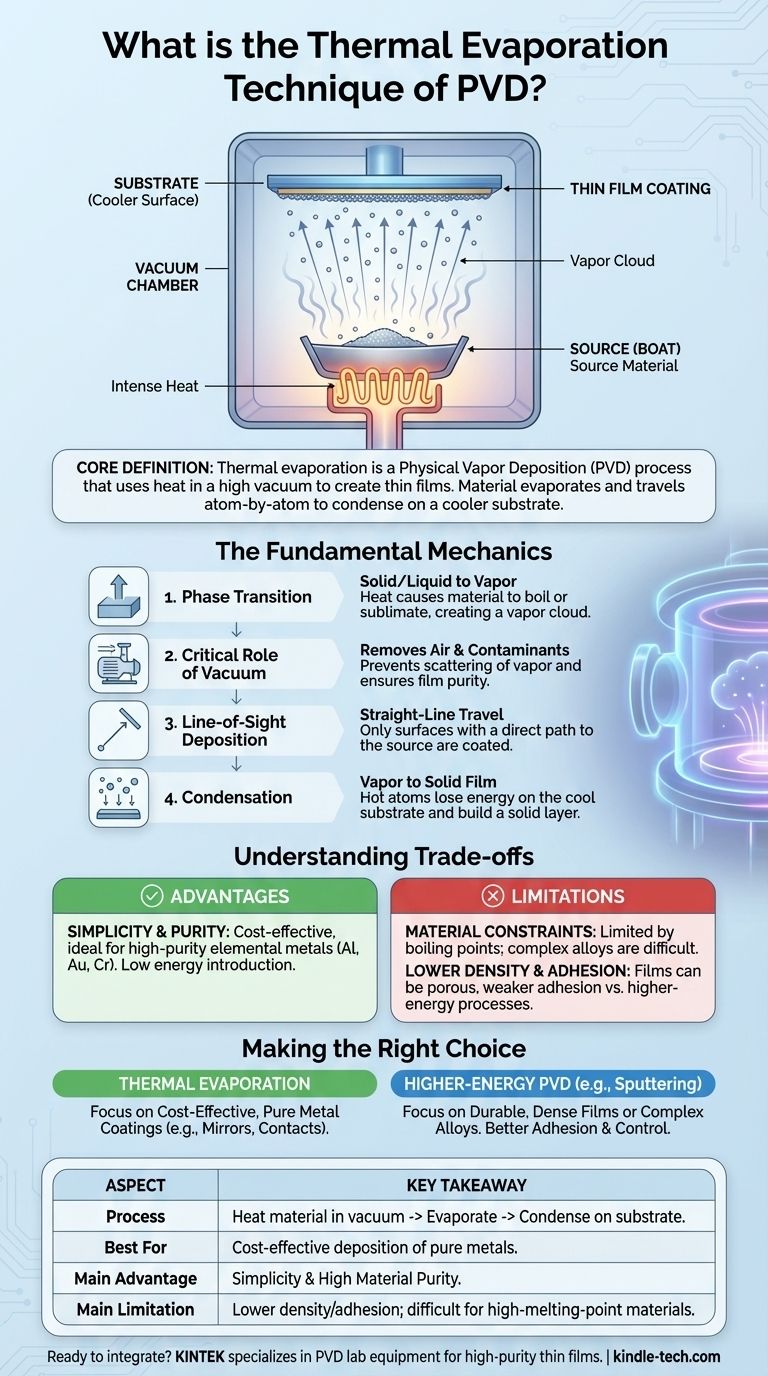

その核心において、熱蒸着技術は、非常に薄い膜を作成するための物理蒸着(PVD)プロセスです。この方法は、高真空チャンバー内でソース材料を加熱し、それが蒸発して蒸気となるまで行われます。この蒸気は真空を通り、より低温のターゲット表面(基板として知られています)に凝縮し、固体の均一なコーティングを形成します。

熱蒸着は、熱と真空を使用して材料を原子ごとに輸送する直接的な成膜方法です。このプロセスは、真空中で加熱された材料が、より低温の表面に到達するまで直線的に移動し、そこで付着して新しい層を形成するという基本的な原理に基づいています。

熱蒸着の基本的なメカニズム

この技術を真に理解するためには、プロセスを4つの重要な段階に分解することが不可欠です。各段階は、薄膜の最終的な品質と特性において正確な役割を果たします。

相転移:固体から蒸気へ

プロセスは、固体または液体であるソース材料をホルダー(しばしば「ボート」と呼ばれる)に置くことから始まります。この材料は強力に加熱されます。

熱により、材料は溶融してから沸騰するか、一部の材料では固体から直接気体状態に昇華します。これにより、蒸発した原子または分子の雲が生成されます。

真空の重要な役割

このプロセス全体は、高真空環境下で行われます。これは単なる空っぽの空間ではなく、この技術の能動的な構成要素です。

真空には2つの主要な目的があります。第一に、蒸気原子と衝突してそれらを散乱させ、基板に到達するのを妨げる可能性のある空気分子を除去します。第二に、高温の蒸気と反応して最終的な膜の純度を損なう可能性のある酸素や水蒸気などの汚染物質を除去します。

直線的な成膜(Line-of-Sight Deposition)

蒸発した原子は、ソースから直線的に移動します。これは直線的な移動(line-of-sight)として知られる特徴です。

これは、ソースへの直接的で遮るもののない経路を持つ表面のみがコーティングされることを意味します。ソースから影になる基板のどの部分も、ほとんどまたは全く成膜されません。

凝縮:蒸気から固体膜へ

基板はチャンバー内に戦略的に配置され、蒸気源よりも著しく低い温度に保たれます。

高温の蒸気原子が冷たい基板表面に衝突すると、それらは急速に熱エネルギーを失います。このエネルギー損失により、それらは固体状態に凝縮し、薄膜を層ごとに精密に構築します。

トレードオフを理解する

強力である一方で、熱蒸着はすべての薄膜アプリケーションに対する万能の解決策ではありません。その固有の利点と限界を理解することは、情報に基づいた意思決定を行う上で非常に重要です。

利点:シンプルさと純度

熱蒸着は、よりシンプルで費用対効果の高いPVD方法の1つと見なされることがよくあります。このプロセスは、アルミニウム、金、クロムなどの元素金属の高純度膜を成膜するのに特に効果的であり、プロセス中に導入されるエネルギーや汚染が非常に少ないためです。

限界:材料の制約

この技術は、ソース材料の沸点によって制限されます。非常に高い融点を持つ材料は、蒸発させるのが困難でエネルギー集約的です。さらに、複雑な合金を成膜することは困難な場合があります。合金中の異なる元素が異なる速度で蒸発し、最終的な膜の組成が変化する可能性があるためです。

限界:膜の密着性と密度

スパッタリングのような高エネルギープロセスと比較して、熱蒸着によって作成された膜は、密度が低く、基板への密着性が弱い場合があります。成膜される原子は比較的低いエネルギーで到達するため、より多孔質な膜構造になる可能性があります。

目標に合った適切な選択をする

正しいPVD方法の選択は、最終的な膜に求められる特性と運用上の制約に完全に依存します。

- 費用対効果の高い純粋な金属コーティングが主な焦点である場合:熱蒸着は、特にミラーコーティングやシンプルな電気接点などのアプリケーションにとって、優れた直接的な選択肢です。

- 耐久性のある高密度膜や複雑な合金の作成が主な焦点である場合:スパッタリングのような高エネルギーPVD方法を検討する必要があります。これにより、優れた密着性と膜の最終組成に対するより正確な制御が得られます。

最終的に、シンプルさと膜特性の間のこのバランスを理解することが、プロジェクトで熱蒸着を効果的に活用するための鍵となります。

要約表:

| 側面 | 主要なポイント |

|---|---|

| プロセス | 真空中で材料を加熱し、蒸発させて基板上に凝縮させます。 |

| 最適用途 | 純粋な金属(例:アルミニウム、金)の費用対効果の高い成膜。 |

| 主な利点 | シンプルさと高い材料純度。 |

| 主な限界 | スパッタリングと比較して膜の密度/密着性が低い。高融点材料には困難。 |

熱蒸着を研究室のワークフローに統合する準備はできていますか? KINTEKは、信頼性の高いPVDプロセスに必要な精密な研究室機器と消耗品を提供することに特化しています。ミラーコーティングであろうと電気接点の作成であろうと、当社の専門知識は、高純度薄膜に最適なソリューションを確実に提供します。今すぐ当社の専門家にお問い合わせください。プロジェクトの要件についてご相談いただけます!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート