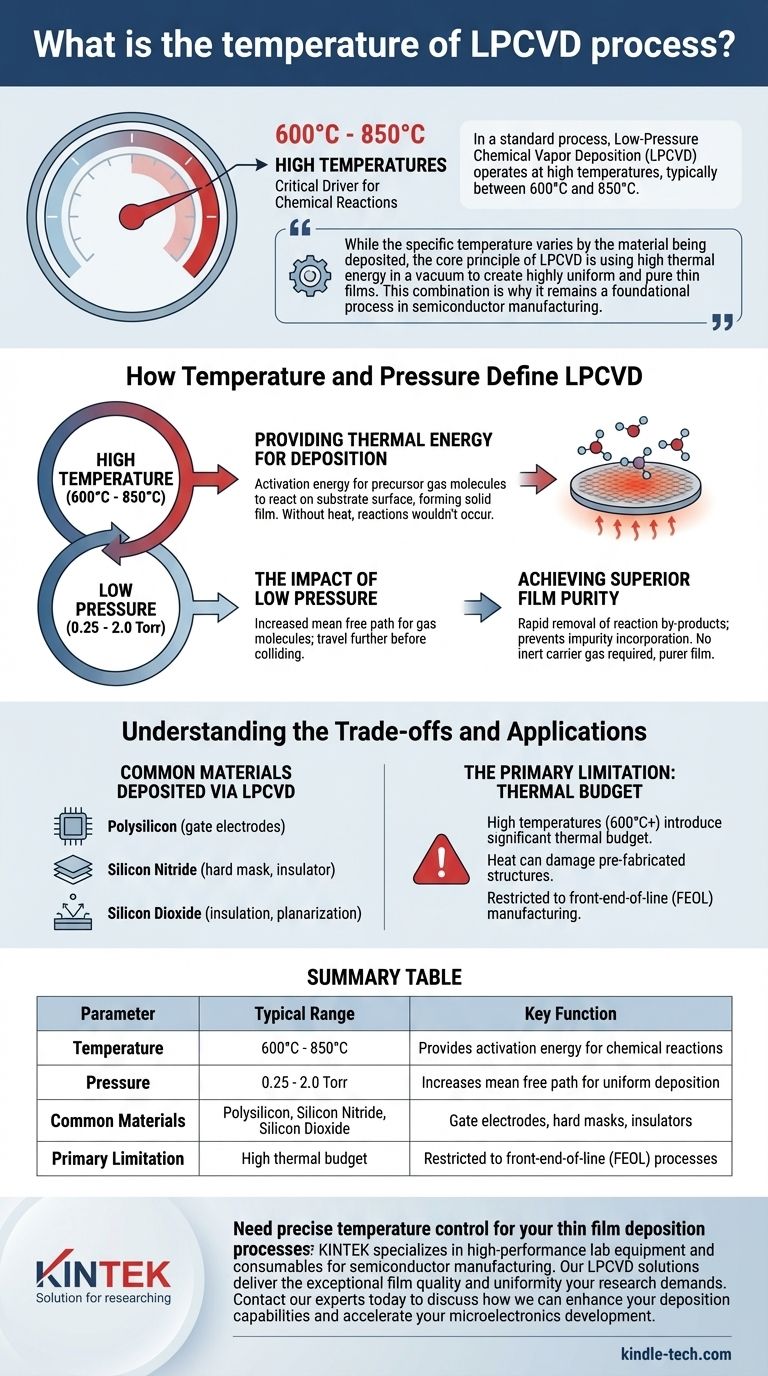

標準的なプロセスにおいて、低圧化学気相成長(LPCVD)は、通常600°Cから850°Cの間の高温で動作します。この熱エネルギーは、基板上に薄膜を堆積させる化学反応の重要な駆動力であり、低圧環境は、ウェーハ全体にわたる優れた膜品質と均一性を達成するために不可欠です。

特定の温度は堆積される材料によって異なりますが、LPCVDの核心原理は、真空中で高い熱エネルギーを使用して、非常に均一で純粋な薄膜を作成することです。この組み合わせが、LPCVDが半導体製造において基礎的なプロセスであり続ける理由です。

温度と圧力がLPCVDをどのように定義するか

高温、低圧の環境は恣意的なものではなく、薄膜堆積における特定の課題を解決するために設計されています。これら2つのパラメータは連携して、高品質な材料層を構築するための理想的な条件を作り出します。

堆積のための熱エネルギーの供給

LPCVDは熱駆動プロセスです。反応チャンバー内の高温は、前駆体ガス分子が基板表面で反応し、目的の固体膜を形成するために必要な活性化エネルギーを提供します。

十分な熱がなければ、これらの化学反応は実用的な速度で、あるいは全く起こりません。温度は、ポリシリコン、窒化シリコン、二酸化シリコンなど、堆積される特定の材料に基づいて慎重に制御されます。

低圧の影響

このプロセスは、通常0.25から2.0 Torrの真空下で動作します。この低圧環境は、ガス分子の平均自由行程を劇的に増加させ、分子が互いに衝突する前に移動できる距離を長くします。

この移動距離の増加が、LPCVDの優れた結果の鍵となります。これにより、前駆体ガスがウェーハ表面全体に均一に拡散し、トレンチのような複雑な構造の奥深くまで到達することができ、非常に均一でコンフォーマルな膜が形成されます。

優れた膜純度の達成

真空システムはまた、反応副生成物をチャンバーから迅速に除去することを可能にします。これにより、これらの不要な分子が成長中の膜に不純物として取り込まれるのを防ぎます。

さらに、大気圧プロセス(APCVD)とは異なり、LPCVDは不活性なキャリアガス(窒素やアルゴンなど)を必要としません。これにより、汚染の潜在的な源が排除され、より純粋な堆積膜が得られます。

トレードオフとアプリケーションの理解

LPCVDは強力で精密な技術ですが、その高い動作温度は、半導体製造シーケンスのどこで使用できるかを決定する重要なトレードオフを生み出します。

LPCVDで堆積される一般的な材料

LPCVDは、その優れた品質とコンフォーマリティにより、マイクロエレクトロニクスにおけるいくつかの基本的な膜を堆積するための主力として機能します。

主な材料は次のとおりです。

- ポリシリコン:トランジスタのゲート電極の作成に使用されます。

- 窒化シリコン(Si₃N₄):ハードマスク、封止層、または絶縁体として機能します。

- 二酸化シリコン(SiO₂):絶縁体(誘電体)および平坦化に使用されます。

主な制限:熱バジェット

LPCVDの高い温度(600°C以上)は、重要な熱バジェットをもたらします。これは、プロセスがウェーハを長期間にわたって大量の熱にさらすことを意味します。

この熱は、低融点金属配線など、すでに製造された構造を損傷または変更する可能性があります。したがって、LPCVDは通常、温度に敏感なコンポーネントが作成される前のフロントエンドオブライン(FEOL)製造ステップに限定されます。

これをプロジェクトに適用する方法

堆積方法の選択は、膜の要件と製造プロセスの制約に完全に依存します。

- 膜の品質と均一性を最優先する場合:LPCVDは、ゲートポリシリコンやトレンチ分離誘電体など、コンフォーマリティと低欠陥密度が重要なアプリケーションにとって優れた選択肢です。

- 温度に敏感なデバイスの処理を最優先する場合:プラズマCVD(PECVD)のような低温代替品を検討する必要があります。PECVDは、完成したデバイス構造に堆積できる能力のために、膜の品質を多少犠牲にします。

LPCVDにおける温度の役割を理解することで、高性能マイクロエレクトロニクスデバイスを作成するためのその強みを活用することができます。

要約表:

| LPCVDパラメータ | 代表的な範囲 | 主な機能 |

|---|---|---|

| 温度 | 600°C - 850°C | 化学反応の活性化エネルギーを提供 |

| 圧力 | 0.25 - 2.0 Torr | 均一な堆積のために平均自由行程を増加 |

| 一般的な材料 | ポリシリコン、窒化シリコン、二酸化シリコン | ゲート電極、ハードマスク、絶縁体 |

| 主な制限 | 高い熱バジェット | フロントエンドオブライン(FEOL)プロセスに限定 |

薄膜堆積プロセスに精密な温度制御が必要ですか? KINTEKは、半導体製造向けの高性能ラボ機器と消耗品を専門としています。当社のLPCVDソリューションは、お客様の研究が求める卓越した膜品質と均一性を提供します。今すぐ当社の専門家にご連絡ください。お客様の堆積能力を向上させ、マイクロエレクトロニクス開発を加速する方法についてご相談いただけます。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉

- 小型真空熱処理・タングステン線焼結炉

- マルチゾーンラボチューブファーネス