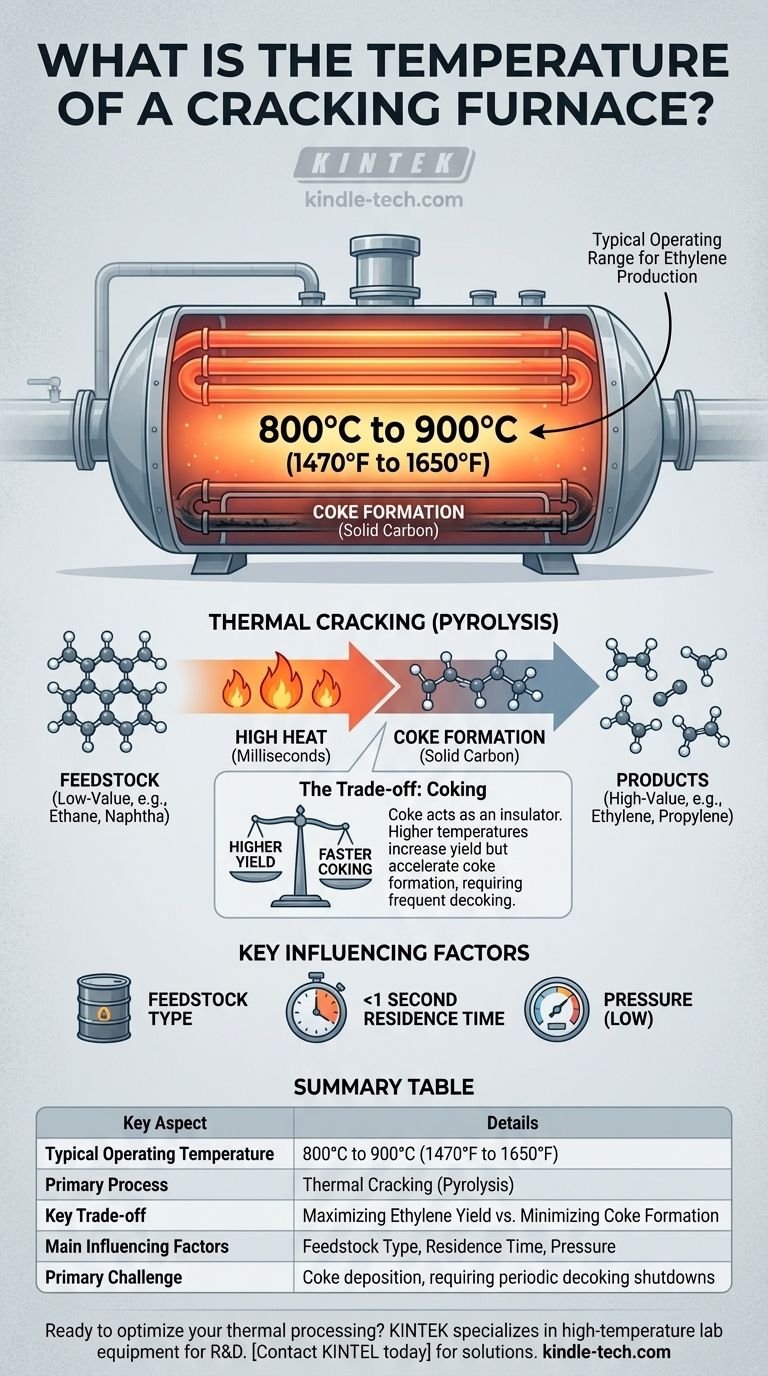

石油化学産業において、エチレン製造に使用される典型的なスチーム分解炉は、チューブ出口温度が800℃~900℃(1470°F~1650°F)の範囲で稼働します。この温度は固定値ではなく、特定の炭化水素原料と目的とする製品に基づいて精密に制御されます。

「分解炉」という用語は、ユニットのプロセス機能(炭化水素を熱的に分解すること)を指し、特定の加熱技術を指すものではありません。重要な点は、温度が、コークスのような望ましくない副産物を最小限に抑えながら、価値ある化学物質の収率を最適化するように設計された、慎重に管理される変数であるということです。

「分解」プロセスの理解

温度を理解するためには、まず目的を理解する必要があります。分解炉は、低価値の炭化水素を高価値のものに変換することを唯一の目的とする化学反応器です。

熱分解とは?

熱分解、またはパイロリシスは、高温を使用して大きな炭化水素分子内の強い化学結合を破壊します。このプロセスは、それらをより小さく、より価値のある分子に「分解」します。

例えば、エタン(C₂H₆)は、プラスチックの基本的な構成要素であるエチレン(C₂H₄)を生成するために分解されます。より重い原料であるナフサは、エチレン、プロピレン、その他の有用な化学物質に分解することができます。

なぜこの特定の温度範囲なのか?

800℃~900℃の範囲は、軽質原料にとって化学的な最適点です。

これらの温度では、炭素-炭素(C-C)および炭素-水素(C-H)結合を効率的に破壊するのに十分なエネルギーがあります。反応はミリ秒単位で起こります。

温度が低すぎると、分解反応が遅すぎて経済的ではありません。高すぎると、望ましくない副反応、主に過剰なメタンとコークス(固体炭素)の生成を促進します。

温度に影響を与える主要因

理想的な温度は単一の数値ではありません。それはいくつかの要因によって影響を受ける動的な変数です。

- 原料:重質原料(ガスオイルなど)は、軽質原料(エタンなど)とは異なる温度プロファイルと長い滞留時間を必要とします。

- 滞留時間:これは、炭化水素が炉の最も熱い部分に滞在する非常に短い時間(しばしば1秒未満)です。温度とともに精密に制御されます。

- 圧力:分解は通常、低炭化水素分圧で行われ、これはエチレンのようなオレフィンの形成を促進します。

炉の種類とプロセスの区別

提供された参照資料には、マッフル炉や誘導炉が挙げられており、これらは非常に高い温度(場合によっては1800℃まで)を達成できます。しかし、加熱方法と工業プロセスを区別することが重要です。

工業用分解炉の役割

商業用分解炉は、巨大な直接燃焼式の装置です。炭化水素原料が流れる金属合金チューブのコイルが内部にあります。

炉壁に並んだバーナーがこれらのチューブを正確な温度に加熱し、内部で分解反応を開始させます。炉の役割は、この正確で強力な熱プロファイルを供給することだけです。

誘導炉やマッフル炉については?

誘導炉とマッフル炉は、その加熱技術によって定義されます。

誘導炉は電磁誘導によって導電性材料を加熱し、マッフル炉はしばしば外部の炎を使用して分離されたチャンバーを加熱し、制御された雰囲気を提供します。

これらの炉は確かに分解に必要な温度に達することができますが、大規模な工業用エチレン生産に使用される技術ではありません。それらは、研究室、鋳造所、または特殊な材料加工用途でより一般的です。

主要なトレードオフの理解:コークス化

このような高温での運転は、プロセス全体を特徴づける重大な運用上の課題を生み出します。

コークスの避けられない問題

分解温度では、一部の炭化水素分子が完全に分解して純粋な炭素、すなわちコークスになります。この固体コークスは炉のチューブの内壁に堆積します。

コークス化の影響

コークスは断熱材として機能します。堆積が進むと、炉のバーナーからチューブ内の炭化水素への熱伝達が減少します。

これを補うために、オペレーターは必要なプロセス温度を維持するために炉の燃焼温度を上げる必要があります。これは最終的に限界に達し、チューブへの機械的ストレスを増加させ、効率を低下させます。

収率と運転期間のバランス

これにより、運用上の主要なトレードオフが生じます。高温で運転すると、エチレンのような価値ある製品の収率が増加する可能性があります。しかし、高温はコークス形成速度も劇的に加速させます。

コークス化が速いということは、炉を「脱コークス」処理のために頻繁に停止させる必要があることを意味します。この処理では、蒸気と空気で炭素を燃焼させます。これにより、生産ロスが発生します。

目標に合った適切な選択をする

最適な分解炉の温度は静的な数値ではなく、経済的および運用上の目標に基づいた戦略的な決定です。

- エチレン収率の最大化が主な焦点である場合:温度範囲の上限(例:875℃以上)で運転し、脱コークス停止間の運転期間が短くなることを受け入れます。

- 運用安定性と長い運転期間が主な焦点である場合:コークス化率を最小限に抑えるために、わずかに低い温度で運転し、わずかに低い収率を犠牲にして生産サイクルを延長することができます。

- より重く、より複雑な原料を処理している場合:製品収率と深刻なコークス化傾向の両方を管理するために、温度プロファイル全体、滞留時間、および蒸気希釈比を共同で最適化する必要があります。

最終的に、分解炉をマスターすることは、生産と劣化という根本的な化学的トレードオフを管理するために温度を精密に制御することにかかっています。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 一般的な運転温度 | 800℃~900℃(1470°F~1650°F) |

| 主要プロセス | 熱分解(パイロリシス) |

| 主要なトレードオフ | エチレン収率の最大化 vs. コークス生成の最小化 |

| 主な影響要因 | 原料の種類、滞留時間、圧力 |

| 主な課題 | コークス堆積、定期的な脱コークス停止が必要 |

熱処理操作の最適化準備はできていますか?

研究室で新しいプロセスを開発している場合でも、生産をスケールアップしている場合でも、精密な温度制御は極めて重要です。KINTEKは、石油化学、材料科学などの研究開発に必要な極端な温度に到達し、維持できる炉を含む、高温ラボ機器を専門としています。

当社の専門家は、お客様が正確な熱プロファイルを実現するために適切な機器を選択するお手伝いをし、運用上の課題を管理しながら収率と効率を最大化するのに役立ちます。

お客様の特定の高温アプリケーションと、当社のソリューションがお客様の成功をどのように推進できるかについて、今すぐKINTEKにお問い合わせください。

ビジュアルガイド