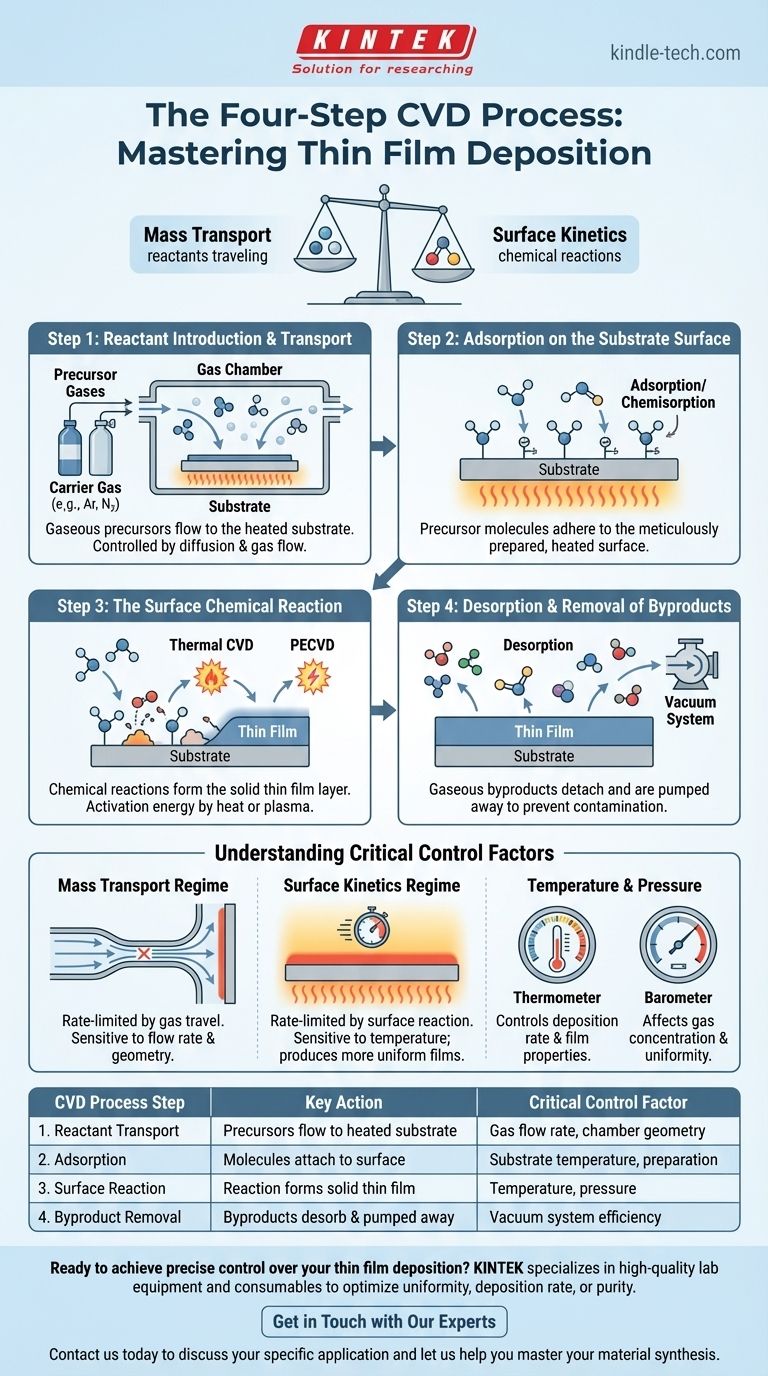

その核心において、化学気相成長(CVD)は、気体状の化学前駆体が加熱された基板表面で反応し、高品質な固体膜を形成する多段階プロセスです。基本的なシーケンスには、反応ガスをチャンバーに導入し、基板に輸送し、表面で反応させて膜を形成し、最後にその反応で生じた気体状の副生成物を除去することが含まれます。

CVDを習得する鍵は、それを単一の「コーティング」イベントとしてではなく、2つの競合する現象、すなわち反応ガスが基板に到達する速度(物質輸送)と、基板表面で化学的に反応する速度(表面反応速度)との間のデリケートなバランスとして認識することです。

CVDの基礎段階

プロセスを真に理解するためには、それを明確な物理的および化学的段階に分解する必要があります。各ステップは、堆積される膜の最終的な特性を決定する重要な制御点です。

ステップ1:反応物の導入と輸送

プロセスは、制御された前駆体ガスの混合物を反応チャンバーに導入することから始まります。これらは最終的な膜の化学的な構成要素です。

これらの前駆体は、しばしばアルゴンや窒素のような不活性ガスである希釈ガスまたはキャリアガスと混合されます。この混合物は単にチャンバーを満たすだけでなく、基板に向かって流れます。ガス種が基板表面に移動することは、拡散とガス流体力学によって支配される重要な物質輸送ステップです。

ステップ2:基板表面への吸着

反応が起こるためには、前駆体分子がまず基板に物理的に付着する必要があります。このプロセスは吸着と呼ばれます。

基板表面は、前駆体分子が均一に付着できるように、細心の注意を払って準備され、洗浄され、特定の温度に加熱されなければなりません。この初期の付着、または化学吸着は、化学反応が進行するために必要な条件を作り出します。

ステップ3:表面化学反応

これがCVDプロセスの核心です。高温の基板に吸着されると、前駆体分子は化学結合を破壊して反応するのに十分なエネルギーを獲得します。この表面反応により、目的の固体材料が形成され、それが層ごとに堆積して薄膜を形成します。

この反応を駆動するために必要なエネルギー(活性化エネルギー)は、通常、熱(熱CVD)またはチャンバー内でプラズマを生成すること(プラズマCVDまたはPECVD)によって供給されます。

ステップ4:副生成物の脱着と除去

膜を形成する化学反応は、望ましくない気体状の副生成物も生成します。これらの副生成物は基板表面から脱着し(脱着)、反応チャンバーから効率的に除去されなければなりません。

真空システムはこれらの副生成物を継続的に排気します。これらが除去されないと、膜を汚染したり、進行中の堆積反応を妨害したりして、膜の品質に悪影響を与える可能性があります。

重要な制御要因の理解

CVDプロセスの成功は、上記で説明した各段階に影響を与える変数を正確に制御することにかかっています。最終的な膜の品質は、これらの要因がどのように管理されるかの直接的な結果です。

物質輸送支配領域

ある条件下では、律速段階は反応物分子が表面に到達する速度に単純に依存します。これは物質輸送律速領域として知られています。この状態では、堆積はガス流量とチャンバーの形状に非常に敏感です。

表面反応速度支配領域

あるいは、プロセスは表面で化学反応が起こる速度によって制限されることもあります。これは表面反応律速領域(または速度論的律速)です。ここでは、堆積は温度に非常に敏感であり、熱が反応のためのエネルギーを供給します。この領域では、より均一な膜が生成されることが多いです。

温度と圧力の重要性

温度はCVDにおいて最も重要なパラメータであると言えます。それは堆積速度を直接制御し、膜の結晶構造、密度、応力に影響を与えます。

チャンバー内の圧力は、反応ガスの濃度とそれらの移動方法に影響を与えます。圧力が低いほどガス分子の「平均自由行程」が増加し、膜の均一性が向上する可能性があります。

基板準備は不可欠

膜が適切に付着し、均一に成長するためには、清浄で化学的に活性な表面が不可欠です。水分を除去するための熱脱水や、堆積前のエッチングなどのステップが、最適な成長のために基板を準備するためによく必要とされます。

目標に応じた適切な選択

これらのステップを理解することで、プロセスをトラブルシューティングし、特定の材料特性を達成するために調整することができます。

- 広い領域での高い均一性が主な焦点である場合:温度を慎重に制御し、基板全体で一貫していることを確認することで、表面反応律速領域で操作することを目指すべきです。

- 高い堆積速度が主な焦点である場合:反応物濃度と温度を上げることができますが、これにより物質輸送律速領域に移行し、均一性が犠牲になる可能性があることに注意してください。

- 膜の純度が主な焦点である場合:高純度の前駆体ガスを使用し、システムに効率的な真空ポンプがあり、反応副生成物を迅速に除去できることを確認する必要があります。

ガス輸送と表面化学の相互作用を習得することで、高度な材料の合成を正確に制御できるようになります。

要約表:

| CVDプロセスステップ | 主なアクション | 重要な制御要因 |

|---|---|---|

| 1. 反応物輸送 | 気体状の前駆体が加熱された基板に流れる | ガス流量、チャンバー形状 |

| 2. 吸着 | 前駆体分子が基板表面に付着する | 基板温度、表面準備 |

| 3. 表面反応 | 化学反応により固体薄膜が形成される | 温度(熱/PECVD)、圧力 |

| 4. 副生成物除去 | 気体状の副生成物が脱着し、排気される | 真空システムの効率 |

薄膜堆積を正確に制御する準備はできていますか?CVDプロセスの品質は、研究および生産の結果に直接影響します。KINTEKは、あらゆる実験室のニーズに対応する高品質の実験装置と消耗品を専門としています。当社の専門家は、お客様のプロセスを均一性、堆積速度、または純度に関して最適化するための理想的なCVDシステムまたはコンポーネントを選択するお手伝いをします。お客様の特定のアプリケーションについて今すぐお問い合わせください。材料合成の習得をお手伝いいたします。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- コーティング堆積のプロセスとは?薄膜工学のステップバイステップガイド

- CVDダイヤモンドの未来とは?次世代エレクトロニクスと熱管理の可能性を解き放つ

- CVD(化学気相成長法)の方法とは?薄膜堆積のためのステップバイステップガイド

- CVDコーティングの温度は何度ですか? 10℃から1000℃まで、適切なプロセスを選択する

- 低圧化学気相成長(LPCVD)のプロセスとは?優れた薄膜の均一性と純度を実現

- コールドウォール水平リアクターを使用してTiO2を成膜する技術的な利点は何ですか?効率と膜純度を最大化する

- CVDのパラメータとは?完璧な成膜のための温度、圧力、流量の制御

- ラボグロウンダイヤモンドとCVDダイヤモンドの違いは何ですか?2つの主要な生成方法を理解する