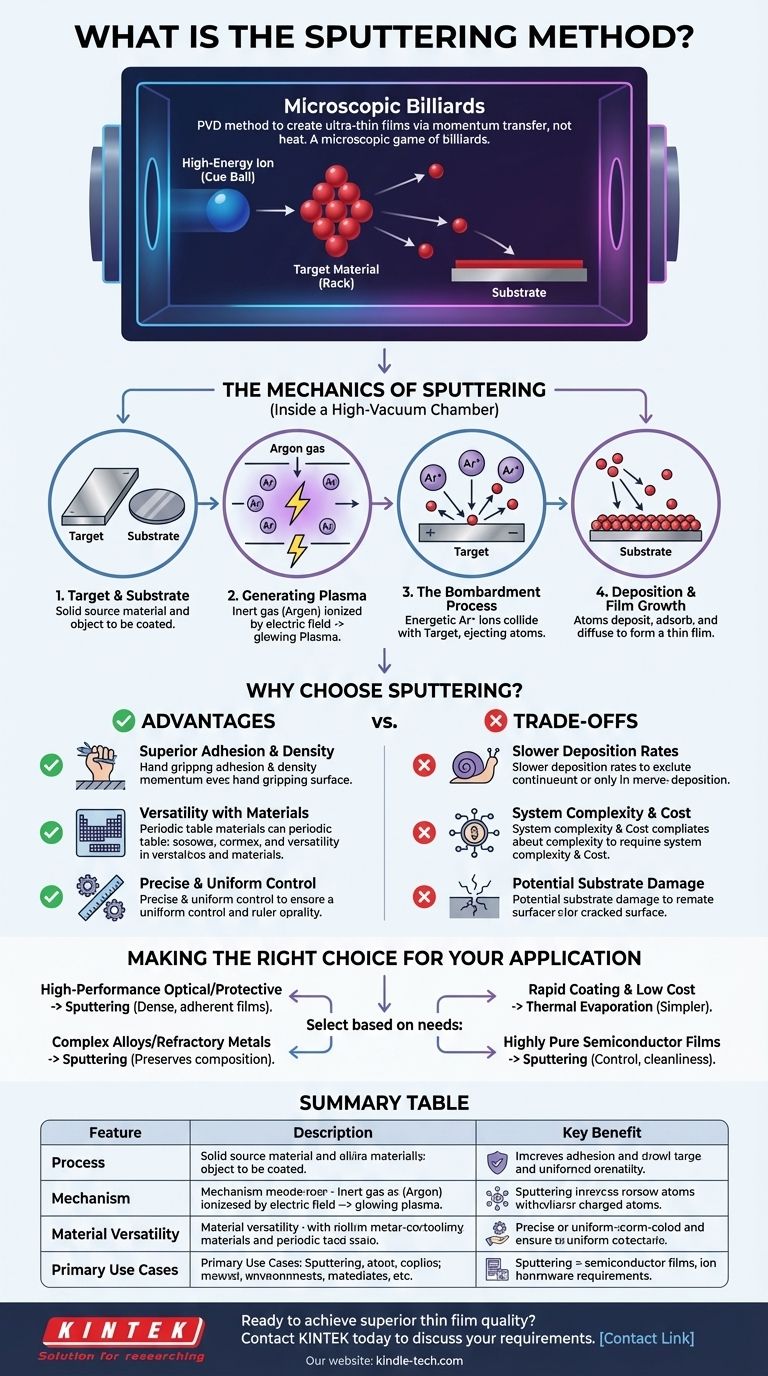

本質的に、スパッタリングは材料の超薄膜を作成するために使用される物理気相成長(PVD)法です。このプロセスは、真空中で活性化されたガス状イオンで「ターゲット」として知られる源材料を爆撃することにより、その材料から原子を放出させることで機能します。放出された原子は移動し、「基板」上に堆積し、徐々に薄く均一な膜を形成します。

スパッタリングは、本質的に熱ではなく運動量伝達のプロセスです。ビリヤードのミクロなゲームだと考えてください。高エネルギーイオン(キューボール)がターゲット材料(ボールのラック)に衝突し、原子を叩き出して近くの表面をコーティングします。この物理的な衝撃メカニズムこそが、スパッタ膜に特有で望ましい特性を与えるものです。

スパッタリングのメカニズム

スパッタリングを理解するには、プロセスを主要な段階に分けると役立ちます。膜の純度を確保するため、プロセス全体は高真空チャンバー内で行われます。

ターゲットと基板

ターゲットは、薄膜として堆積させたい材料の固体ブロックです。これは純粋な金属、合金、またはセラミック化合物である可能性があります。基板は、シリコンウェハ、ガラス片、または医療用インプラントなど、コーティングされる対象物です。

プラズマの生成

プロセスは、不活性ガス(通常はアルゴン)を少量、真空チャンバー内に導入することから始まります。次に電場が印加され、ガス原子がイオン化され、電子が剥ぎ取られ、プラズマとして知られる輝く活性化された物質の状態が生成されます。

爆撃プロセス

新しく形成された正電荷を帯びたアルゴンイオンは、電場によって加速され、負に帯電したターゲットに向かって強力に誘導されます。これらのイオンがターゲットに衝突すると、それらの運動エネルギーがターゲット原子に伝達され、源材料から物理的に叩き出されます。

堆積と膜の成長

放出された原子は真空チャンバーを通過し、基板上に着地します。到着すると、表面に付着し(吸着)、再配列し(表面拡散)、高密度で薄く、密着性の高い膜を形成します。目的の膜厚に達するまでプロセスは継続されます。

スパッタリングを選ぶ理由?主な利点

スパッタリングが他の成膜法よりも選ばれるのには、主に最終膜の品質と一貫性に関連するいくつかの重要な理由があります。

優れた密着性と密度

スパッタされた原子はかなりの運動エネルギーを持って基板に到達するため、表面によりしっかりと埋め込まれます。これにより、熱蒸着などの方法と比較して、優れた密着性を持ち、より高密度で多孔性の少ない構造の膜が得られます。

材料の多様性

スパッタリングは、複雑な合金、化合物、高融点金属など、幅広い材料を堆積させることができます。ターゲットを溶解することに依存しないため、合金ターゲットの組成が堆積膜に正確に複製されます。

正確で均一な制御

スパッタリングにおける成膜速度は、電力とガス圧を管理することで正確に制御できます。これにより、半導体やディスプレイ製造などの業界で不可欠な、広い基板領域にわたって非常に均一な膜を作成できます。

トレードオフの理解

単一の万能な方法はありません。スパッタリングには特定の制限があり、特定の状況では他の方法がより適している場合があります。

より遅い成膜速度

一般的に、スパッタリングは高速度の熱蒸着と比較して遅いプロセスです。膜の品質よりも生産速度が優先される用途では、スパッタリングは最も効率的な選択肢ではないかもしれません。

システムの複雑さとコスト

スパッタリングシステムには、高真空チャンバー、洗練された電源、ガス流量制御装置が必要です。これにより、スピンコーティングやドロップキャスティングなどの単純な技術よりも装置が複雑になり、高価になります。

基板への潜在的な損傷

スパッタリングプロセスの高エネルギー特性は、特定のポリマーや生体サンプルなどの非常にデリケートな基板に加熱や軽微な構造的損傷を引き起こすことがあります。

用途に合わせた適切な選択

適切な成膜方法の選択は、達成する必要のある材料特性と性能に完全に依存します。

- 高性能の光学コーティングや耐久性のある保護層の作成が主な焦点である場合: スパッタリングは、高密度で密着性の高い膜を生成するため、理想的な選択肢となることがよくあります。

- 材料の組成を変えることなく、複雑な合金や難溶性金属の堆積が主な焦点である場合: スパッタリングは、その物理的な除去メカニズムが材料の化学量論を維持するため、優れています。

- 迅速なコーティングが主な焦点であり、コスト効率が最優先事項である場合: 要求の少ない用途では、熱蒸着などのより単純な方法がより適切かもしれません。

- 半導体向けに高純度膜を作成することが主な焦点である場合: スパッタリングは、高度な電子デバイスに必要な制御性と清浄度を提供します。

この基本的な物理的爆撃のメカニズムを理解することで、最も要求の厳しい用途で優れた膜品質を達成するために、スパッタリングを戦略的に活用できます。

要約表:

| 特徴 | 説明 | 主な利点 |

|---|---|---|

| プロセス | 運動量伝達による物理気相成長(PVD)。 | 溶解に依存せず、材料組成を維持する。 |

| メカニズム | 真空中で活性化されたガスイオンを使用してターゲット原子を放出させる。 | 優れた均一性を持つ、高密度で密着性の高い膜を作成する。 |

| 材料の多様性 | 純粋な金属、合金、セラミックを堆積させることができる。 | 複雑な材料や高融点金属に最適。 |

| 主な用途 | 半導体製造、光学コーティング、耐久性のある保護層。 | 高度な技術に要求される高品質で一貫性のある膜を提供する。 |

ラボで優れた薄膜品質を実現する準備はできましたか?

スパッタリングは、高性能の光学コーティング、耐久性のある保護層、および正確な半導体膜を必要とする用途に不可欠です。KINTEKは、この強力な技術を活用するために必要な高度なラボ機器と消耗品を提供することに特化しています。

当社の専門知識により、お客様の特定の材料と基板に最適なスパッタリングソリューションを提供し、自信を持って高密度で均一、かつ密着性の高い膜の作成を支援します。

今すぐKINTALKにご連絡いただき、薄膜成膜の要件についてご相談の上、当社のソリューションがお客様のラボの能力をどのように向上させられるかをご確認ください。

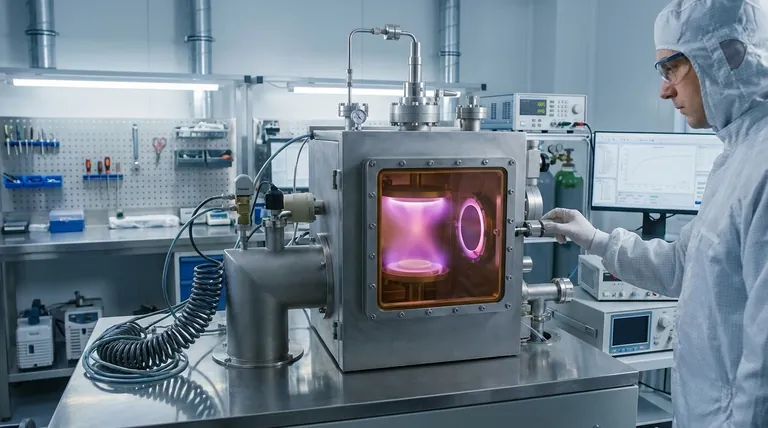

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置