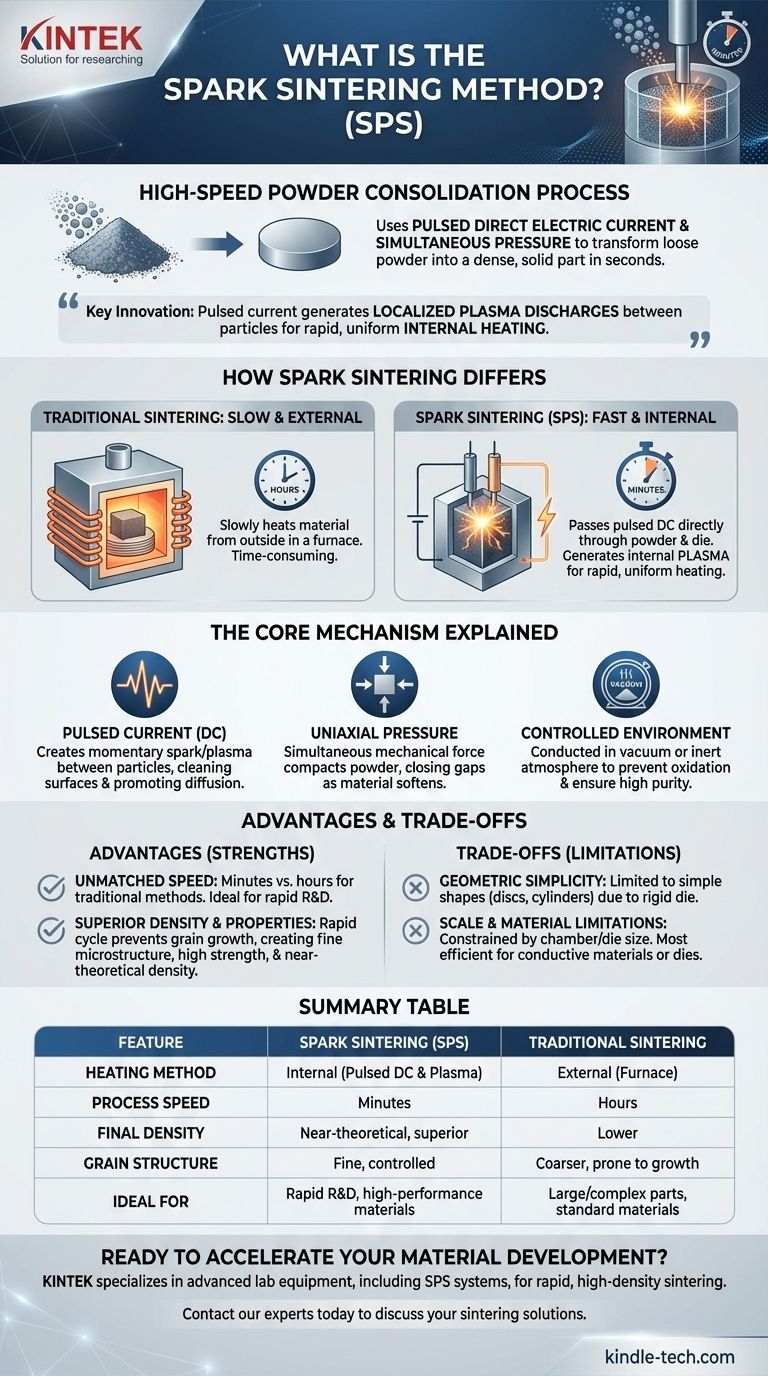

スパーク焼結は、その核心において、高速粉末固化プロセスです。 スパークプラズマ焼結(SPS)としても知られ、強力なパルス直流電流と同時機械的圧力を利用して、数秒で緩い粉末を高密度で固体部品に変換します。材料を外部からゆっくりと加熱する従来のメソッドとは異なり、スパーク焼結は材料を内部から加熱するため、プロセスを劇的に加速し、最終的な材料特性を向上させます。

スパーク焼結の根本的な革新は、粉末粒子間に局所的なプラズマ放電を生成するためにパルス電流を使用することです。これにより、急速で均一な内部加熱が実現し、圧力と組み合わせることで、従来の熱のみのメソッドよりもはるかに速く緻密化を達成します。

スパーク焼結が根本的に異なる点

スパーク焼結の価値を理解するには、まずそれが改善する従来のプロセスを理解することが不可欠です。

従来の焼結:遅く、外部から

従来の焼結では、緩い粉末を炉内で高温高圧にさらします。目標は、材料の融点に達することなく、粒子間の多孔質空間を減らすことで材料を固体に圧縮することです。

このプロセスは、外部から適用される熱に依存しており、熱は材料をゆっくりと伝導しなければなりません。これはしばしば時間のかかるプロセスであり、完了までに数時間かかります。

スパーク焼結:速く、内部から

スパーク焼結(SPS)は、パルス直流電流(DC)を粉末とその導電性ダイ(通常はグラファイト)に直接流すことで、これを革新します。

この直接的な電気接触は、同時に2つの加熱効果を生み出します。導電性ダイ全体を加熱し、それが粉末を加熱しますが、さらに重要なことに、粉末粒子間の微細な隙間に強力なスパークプラズマ放電を生成します。

この内部プラズマ生成は、酸化膜を焼き払うことで粒子表面を清浄化し、材料全体に非常に迅速かつ均一な加熱を提供します。この二重加熱メカニズムが、その驚異的な速度の鍵です。

コアメカニズムの説明

SPSプロセスは、電気的、機械的、環境的制御の正確な組み合わせです。

パルス電流の役割

連続電流ではなく、パルスDCの適用が重要です。このオンオフの適用は、独自の電気熱環境を生成します。

各パルスは、隣接する粉末粒子間に瞬間的なスパークまたはプラズマ放電を生成します。この局所的なエネルギーサージは、粒子表面を清浄化し、粒子を結合させるメカニズムである原子拡散を促進します。

一軸圧力の重要性

電流が熱を提供する一方で、パンチによって同時に一軸圧力が加えられます。パンチは電極としても機能します。

この一定の機械的力は、粉末を物理的に圧縮し、粒子間の隙間を閉じ、材料が強い熱で軟化するにつれて固化プロセスを助けます。

制御された環境

プロセス全体は真空または制御された不活性雰囲気で行われます。これにより、特に反応性金属を扱う場合に粉末の酸化を防ぎ、最終焼結部品の純度と優れた特性を保証します。

主な利点とトレードオフの理解

SPSは強力な技術ですが、その用途は普遍的ではありません。その長所と短所を理解することが重要です。

利点:比類のない速度

主な利点は速度です。加熱速度は非常に速く、従来の熱間プレスで数時間かかるのに対し、焼結サイクル全体を数分で完了できます。これにより、迅速な材料開発と研究に理想的です。

利点:優れた密度と特性

急速な加熱と冷却サイクルは、遅い高温プロセスで一般的な粒成長を防ぐのに役立ちます。これにより、非常に微細な微細構造を持つ材料が得られ、強度や硬度などの機械的特性が向上します。

プラズマ放電は粒子表面に清浄化効果も持ち、より強力な結合を促進し、理論値に近い密度を達成します。

トレードオフ:幾何学的単純性

SPSは、通常グラファイト製の硬質ダイに依存しています。これは、プロセスが一般的にディスク、シリンダー、ブロックなどの単純な形状の製造に限定されることを意味します。複雑な三次元部品は、この方法では実現できません。

トレードオフ:スケールと材料の制限

最終部品のサイズは、SPSチャンバーのサイズと利用可能なダイによって制約されます。さらに、SPSはセラミックスのような非導電性材料にも使用できますが、材料または周囲のダイが電気的に導電性である場合に最も効率的です。

目標に合った適切な選択をする

スパーク焼結を使用するかどうかの決定は、プロジェクトの特定の優先順位に完全に依存します。

- 迅速な材料開発が主な焦点である場合: スパーク焼結は、新しい合金や複合材料を迅速に作成およびテストするための比類のないツールです。

- 最大密度と微細粒構造の達成が主な焦点である場合: SPSは、優れた機械的特性を持つ高性能部品を製造するための主要な方法です。

- 大型または幾何学的に複雑な部品の作成が主な焦点である場合: 従来の粉末冶金、鋳造、積層造形などの代替方法を検討する必要があります。

この高度な技術は、高性能材料の作成を根本的に加速し、材料科学と工学に新たな可能性を開きます。

要約表:

| 特徴 | スパーク焼結(SPS) | 従来の焼結 |

|---|---|---|

| 加熱方法 | 内部(パルスDC&プラズマ) | 外部(炉) |

| プロセス速度 | 数分 | 数時間 |

| 最終密度 | 理論値に近い、優れている | 低い |

| 粒構造 | 微細、制御されている | 粗い、成長しやすい |

| 理想的な用途 | 迅速な研究開発、高性能材料 | 大型/複雑な部品、標準材料 |

スパークプラズマ焼結で材料開発を加速する準備はできていますか?

KINTEKは、優れた材料特性のための迅速で高密度な焼結を達成するのに役立つ、SPSシステムを含む高度な実験装置を専門としています。当社の専門知識は、次世代合金や複合材料の開発において研究者やエンジニアをサポートします。

今すぐ当社の専門家にお問い合わせください。当社の焼結ソリューションがお客様の研究所の能力をどのように強化し、プロジェクトを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 小型真空熱処理・タングステン線焼結炉

- 高温用途向け真空熱処理・熱圧焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- 真空熱プレス機とは?3D製品装飾のための究極のツール

- 圧力焼結プロセスとは何ですか?高密度で微細な材料をより速く実現する

- 真空熱間プレス炉は、MPCF/Al複合材料の製造における課題をどのように解決しますか?結合強度を向上させる

- ダイヤモンド/アルミニウム複合材にとって真空熱間プレス炉が重要なのはなぜですか?熱伝導率の最大化

- 熱間プレスに使用される材料は?ツーリングと加工材料に関するガイド

- 熱間静水圧プレス(HIP)市場の規模は?航空宇宙、医療、3Dプリンティングにおける成長ドライバー

- NiCr系複合材料に10^-2 Paの真空が必要なのはなぜですか?真空熱間プレスにおける純度を確保する

- 圧力焼結のプロセスとは?高性能部品向けに優れた密度と強度を実現