本質的に、圧縮成形法の重要性は、非常に大きく、高強度で複雑な複合材部品を卓越した一貫性で製造できる独自の能力にあります。これは、純粋な生産速度よりも構造的完全性が求められる用途にとって極めて重要な製造プロセスであり、寸法安定性と両面ともに優れた仕上げを持つ部品を生み出します。

圧縮成形は、特に熱硬化性樹脂や複合材料製の大型部品において、構造強度と寸法安定性が主な要件である場合に決定的なプロセスです。他の方法の迅速なサイクルタイムと引き換えに、優れた部品の完全性を提供します。

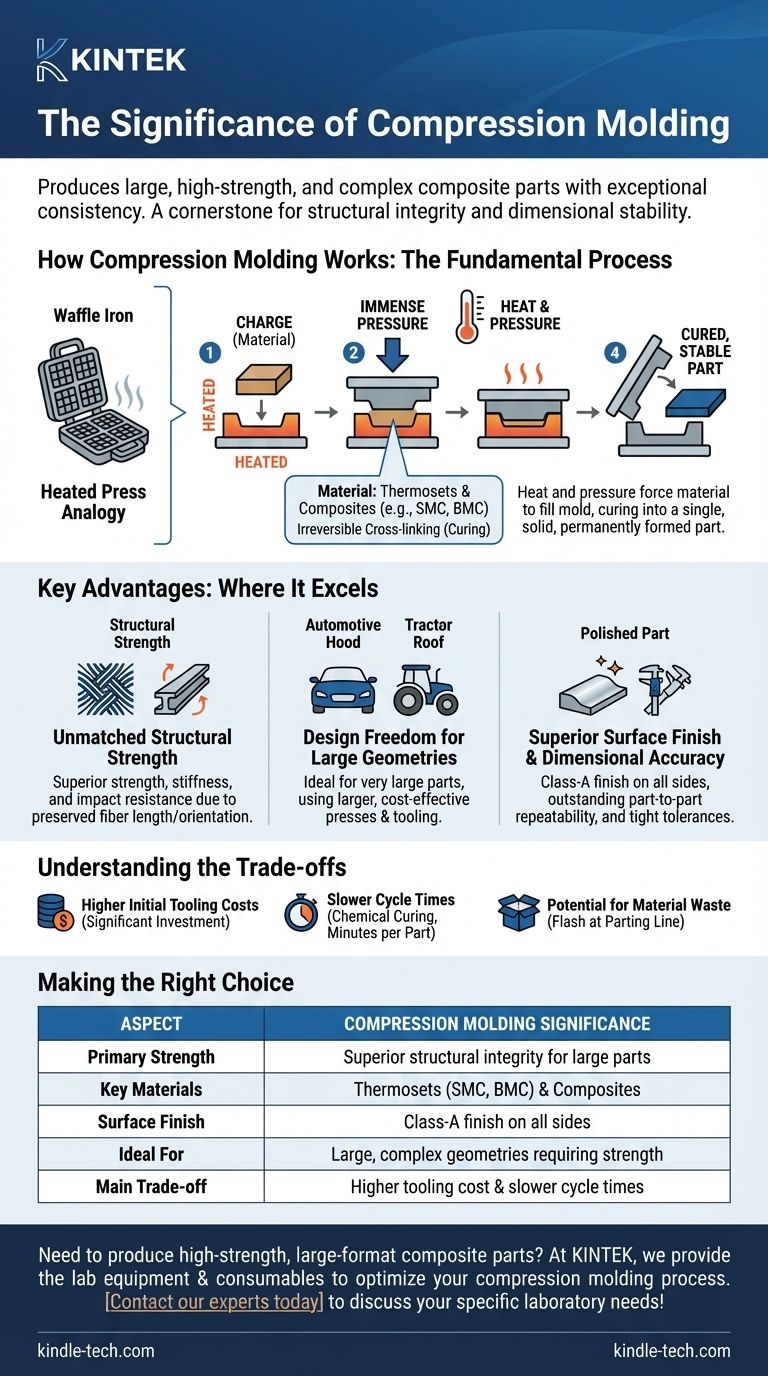

圧縮成形法の仕組み:基本的なプロセス

その重要性を理解するには、まずプロセスを理解する必要があります。それは機械的には単純ですが、化学的には高度です。

「加熱プレス」のアナロジー

その核心において、圧縮成形はハイテクなワッフルメーカーのようなものです。チャージと呼ばれる、あらかじめ計量された成形材料が、開いた状態の加熱された金型キャビティの下半分に置かれます。

次に金型の上半分が閉じ、巨大な圧力が加えられます。熱と圧力の組み合わせにより、材料は金型のあらゆる隙間を満たします。

材料の重要な役割

このプロセスは、熱硬化性プラスチックや、シートモールディングコンパウンド(SMC)またはバルクモールディングコンパウンド(BMC)のような複合材料に最も一般的に使用されます。

溶融して再成形できる熱可塑性樹脂とは異なり、熱硬化性樹脂は加熱されると架橋と呼ばれる不可逆的な化学反応を起こします。これが最終部品の強度と安定性の鍵となります。

結果:硬化し、安定した部品

硬化反応が完了するまで、熱と圧力が維持されます。その結果、単一の固体で永久的に形成された部品が金型から排出されます。

主な利点:圧縮成形法が優れている点

この方法の重要性は、射出成形などの他のプロセスでは容易に再現できないいくつかの主要な利点によって定義されます。

比類のない構造強度

材料チャージは高速で射出されるのではなく金型に置かれるため、複合材料内の補強繊維(長繊維ガラスや炭素繊維など)はその長さと配向を維持します。これにより、優れた強度、剛性、耐衝撃性を持つ部品が生まれます。

大型形状の設計自由度

このプロセスは、自動車のボディパネル、ボンネット、トラクターのルーフ、大型電気エンクロージャなどの非常に大きな部品の製造に特に適しています。射出成形に比べて圧力が低いため、より大型で費用対効果の高いプレス機と金型を使用できます。

優れた表面仕上げと寸法精度

マッチドメタル金型の使用により、部品の「A」面と「B」面の両方が硬く研磨された金型表面に形成されます。これにより、2つのクラスA仕上げ面が作成され、優れた部品間の再現性と厳密な寸法公差が保証されます。

トレードオフと限界を理解する

完璧なプロセスはありません。情報に基づいた意思決定を行うには、利点と固有のトレードオフを比較検討する必要があります。

初期金型コストが高い

圧縮成形に必要な堅牢なマッチドメタル金型は、多額の設備投資です。このため、非常に少量生産やプロトタイピングにはこのプロセスはあまり適していません。

サイクルタイムが遅い

硬化プロセスは熱だけでなく化学的なものであり、通常、部品あたり1分から数分かかります。これは、熱可塑性樹脂の射出成形で一般的な数秒のサイクルタイムよりもかなり遅いです。

材料の無駄の可能性

バリとして知られる余分な材料は、金型のパーティングラインで押し出されることがよくあります。これはトリミングできますが、全体的な部品コストに考慮する必要がある材料の無駄を表します。

アプリケーションに適した選択を行う

適切な製造プロセスを選択するかどうかは、プロジェクトの主な目標に完全に依存します。

- 大型部品で最大の強度と剛性を重視する場合:特に長繊維強化複合材料を使用する場合、圧縮成形が優れた選択肢です。

- 小型で複雑な熱可塑性部品の大量生産を重視する場合:射出成形は、金型費用が回収されれば、はるかに速いサイクルタイムと低い部品あたりのコストを提供します。

- プロトタイピングや複雑な一点物の部品製造を重視する場合:3Dプリンティング(積層造形)またはCNC加工は、金型の高コストなしに比類のない柔軟性を提供します。

最終的に、圧縮成形法の独自の強みと限界を理解することで、特定のエンジニアリングおよびビジネス目標に合わせて製造方法を調整することができます。

要約表:

| 側面 | 圧縮成形法の重要性 |

|---|---|

| 主な強み | 大型部品の優れた構造的完全性 |

| 主要材料 | 熱硬化性樹脂(SMC、BMC)および複合材料 |

| 表面仕上げ | 両面クラスA仕上げ |

| 理想的な用途 | 強度を必要とする大型で複雑な形状 |

| 主なトレードオフ | 高い金型コストと遅いサイクルタイム |

高強度で大型の複合材部品を製造する必要がありますか?

KINTEKでは、圧縮成形用の材料の開発と試験に必要なラボ機器と消耗品の提供を専門としています。シートモールディングコンパウンド(SMC)、バルクモールディングコンパウンド(BMC)、またはその他の熱硬化性複合材料を扱っている場合でも、当社のソリューションは、材料が強度、寸法安定性、表面仕上げに関する厳しい要件を満たすのに役立ちます。

優れた結果を得るために、プロセスの最適化をお手伝いします。今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 全固体電池のペレット化において、高強度金型はどのような役割を果たしますか?均一な密度と精度を実現する

- 二枚プレート金型と三枚プレート金型の違いは何ですか?あなたのプロジェクトに合った金型を選びましょう

- CSPにおけるステンレス鋼製モールドの主な機能は何ですか? CaF2セラミックの緻密化を促進する

- 高強度黒鉛モールドの主な機能は何ですか? 真空熱間プレス焼結効率のマスター

- LAGP粉末のモールドプレス加工の主な目的は何ですか? 高性能固体電解質の実現

- 圧縮成形の方法:高強度で大型部品を製造するためのガイド

- 射出成形金型では何枚のプレートが使用されますか?部品に合った適切な設計を選択しましょう

- ZrB2-SiCセラミックスの真空熱間プレス焼結における黒鉛型(グラファイトモールド)の役割は何ですか? 焼結促進