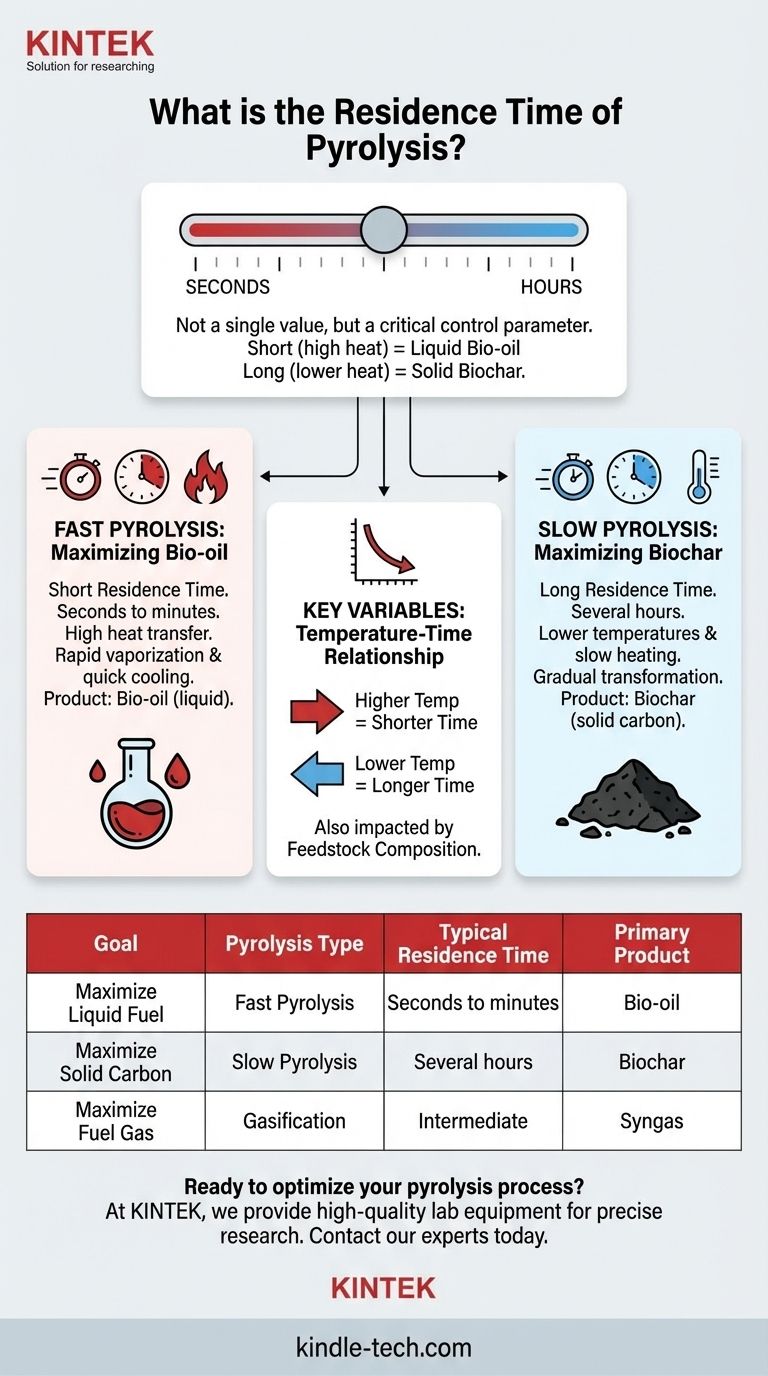

熱分解の滞留時間は単一の値ではなく、広範囲にわたる重要な制御パラメータです。目的によって、材料が反応器内に留まる時間は、わずか数秒であることもあれば、数時間に及ぶこともあります。この時間と温度の組み合わせが、プロセスの主要な最終生成物を直接的に決定します。

理解すべき核心的な原則は、滞留時間がレバーであるということです。高温での短い滞留時間は液体バイオオイルを最大化するように設計されており、低温での長い滞留時間は固体バイオ炭を最大化するために使用されます。

熱分解スペクトルの両極端

熱分解の持続時間は、望ましい化学的結果と根本的に結びついています。このプロセスは、それぞれ異なる滞留時間と温度プロファイルによって定義される、高速と低速の2つの主要なタイプに大別できます。

高速熱分解:バイオオイルの最大化

高速熱分解では、バイオマスを急速に蒸気に分解し、その後、それらの蒸気を素早く冷却してバイオオイルとして凝縮させることを目的とします。

これには、材料が非凝縮性ガスや固体炭にさらに分解される前に蒸発するように、非常に高い熱伝達率と高温を使用し、ごく短い滞留時間(通常、数秒から数分)が必要です。

低速熱分解:バイオ炭の最大化

低速熱分解では、固体の炭素含有生成物であるバイオ炭の収率を最大化することを目的とします。このプロセスは炭化とも呼ばれます。

これは、しばしば数時間に及ぶ非常に長い滞留時間で達成されます。このプロセスでは、より低い温度と遅い加熱速度が使用され、バイオマスが徐々に転換し、揮発性成分が追い出され、安定した固体の炭素構造が残ります。

主要変数の理解

滞留時間は単独で機能するわけではありません。それは、結果を制御するためにバランスを取らなければならない、時間、温度、原料という3つの重要な変数の三角形の一部です。

温度と滞留時間(時間)の関係

温度と滞留時間は逆相関の関係にあります。温度が高いほど化学反応が加速されるため、目的の転換ははるかに短い時間で達成できます。

逆に、温度が低いとこれらの反応が遅くなるため、プロセスを完了させるにはより長い滞留時間が必要になります。低温で高速熱分解を試みると転換が不完全になり、高温で低速熱分解を行うと目的のバイオ炭がガスに分解されてしまいます。

製品収率への影響

短い滞留時間と長い滞留時間の選択は、液体燃料を生成するか固体炭素を生成するかの直接的なトレードオフです。

短い滞留時間は反応経路を中間段階で中断し、凝縮可能な蒸気をバイオオイルとして捕捉します。滞留時間を延長すると、これらの蒸気が二次的な分解(クラッキング)を受け、より軽い非凝縮性ガス(合成ガス)に分解されたり、固体炭に再重合したりします。

原料の考慮事項

処理するバイオマスの種類も、理想的な滞留時間に影響を与えます。セルロース、ヘミセルロース、リグニンの組成が異なる材料は異なる速度で分解されるため、特定の製品を最適化するために時間と温度を微調整する必要があります。

目標に応じた正しい選択

適切な滞留時間の選択は、あなたの主な目的に完全に依存します。最終製品に基づいてプロセス決定を導いてください。

- 液体バイオ燃料(バイオオイル)の生成が主な焦点の場合: 数秒から数分で測定される滞留時間を目標とする高速熱分解を使用する必要があります。

- 固体の土壌改良材または炭素隔離製品(バイオ炭)の作成が主な焦点の場合: 数時間で測定される滞留時間を持つ低速熱分解を使用する必要があります。

- 燃料ガス(合成ガス)の生成が主な焦点の場合: 通常、非常に高い温度での中間的な滞留時間が使用され、これはガス化により近いプロセスです。

結局のところ、滞留時間を習得することは、熱分解の化学的結果を意図的に導くためのツールとしてそれを理解することにかかっています。

要約表:

| 目標 | 熱分解タイプ | 標準的な滞留時間 | 主要生成物 |

|---|---|---|---|

| 液体燃料の最大化 | 高速熱分解 | 数秒から数分 | バイオオイル |

| 固体炭素の最大化 | 低速熱分解 | 数時間 | バイオ炭 |

| 燃料ガスの最大化 | ガス化 | 中間的 | 合成ガス |

熱分解プロセスの最適化の準備はできましたか? KINTEKでは、正確な熱分解の研究開発のための高品質なラボ機器と消耗品の提供を専門としています。バイオオイル、バイオ炭、または合成ガスのいずれを生成する場合でも、当社の反応器と分析ツールは、最大の収量を得るために滞留時間と温度を正確に制御するのに役立ちます。当社の専門家に今すぐ連絡して、当社のラボのバイオマス転換目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 不消耗型真空アーク溶解炉