結局のところ、物理蒸着(PVD)に単一の成膜速度というものはありません。 コーティングプロセスの速度は固定値ではなく、使用される特定のPVD方法、堆積される材料、および最終膜の所望の品質に完全に依存する非常に変動性の高いパラメータです。一般的な商業用コーティングの厚さは1〜5ミクロン(0.00004〜0.0002インチ)の範囲ですが、これを達成するまでの時間は数分から数時間まで幅があります。

重要な点は、PVDにおける成膜速度は根本的なトレードオフであるということです。蒸着のような高速な方法は高いスループットに優れている一方、スパッタリングのような低速な方法は優れた膜品質、密度、および制御性を提供します。

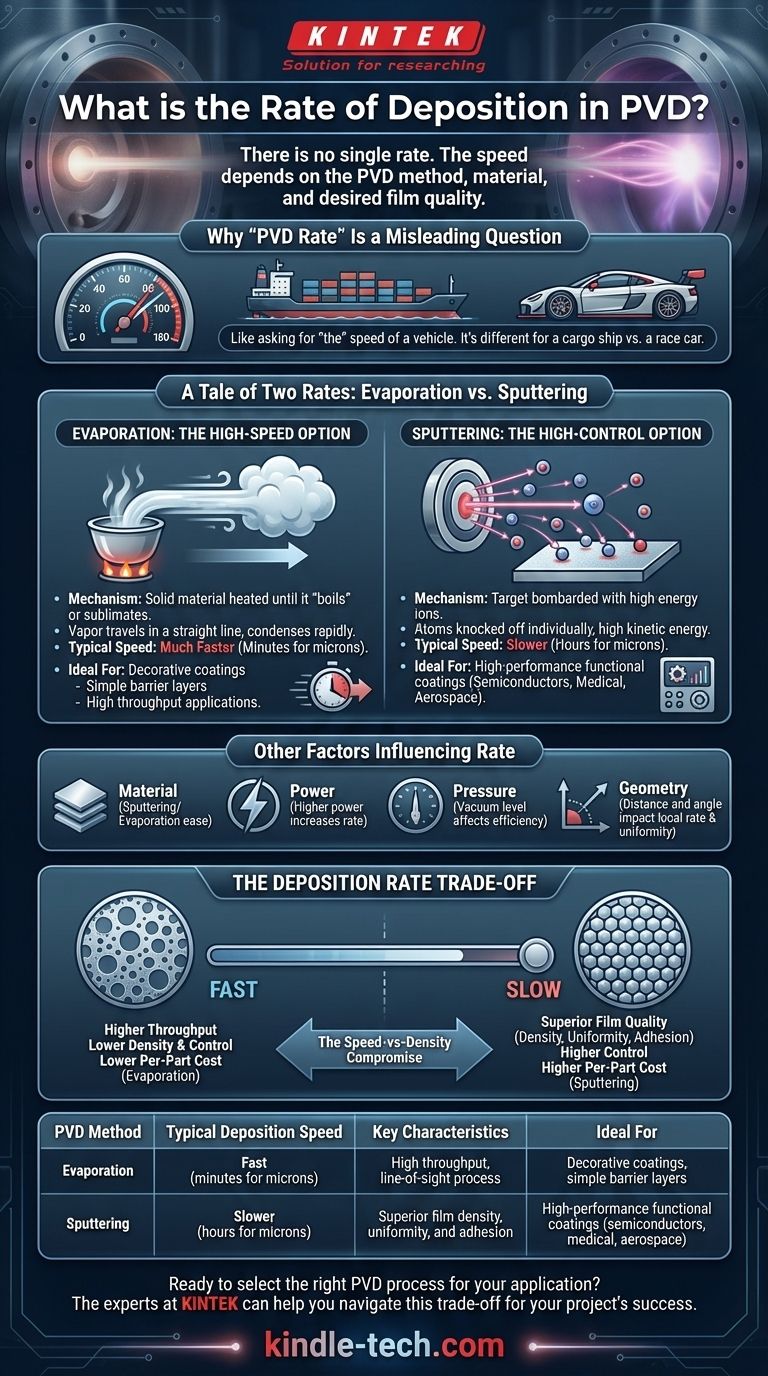

なぜ「PVD速度」は誤解を招く質問なのか

「PVD」という用語は単一のプロセスではなく、真空蒸着技術のカテゴリです。「PVDの速度」を尋ねることは、「車両の速度」を尋ねるようなものであり、貨物船とレーシングカーでは答えが全く異なります。

PVDプロセスファミリー

PVDはいくつかの異なる方法を包含しており、それぞれが固体源材料を蒸気に変え、基板をコーティングする独自のメカニズムを持っています。最も主要な工業的方法は蒸着とスパッタリングです。

メカニズムが速度を決定する

蒸気を生成するために使用される物理的メカニズムが、成膜速度を決定する主要な要因です。より積極的に蒸気を生成する方法は高速であり、より制御された原子ごとの除去に依存する方法は本質的に低速です。

2つの速度の物語:蒸着 vs. スパッタリング

蒸着とスパッタリングの違いを理解することは、成膜速度を理解し、アプリケーションに適したプロセスを選択するための鍵となります。

蒸着:高速オプション

蒸着(熱蒸着および電子ビーム蒸着を含む)では、真空中で源材料が加熱され、「沸騰」または昇華して大量の蒸気を放出します。この蒸気は直線的に移動し、より低温の基板上に凝縮します。

この方法は一般的にスパッタリングよりもはるかに高速です。装飾コーティングや、迅速なスループットが主要な経済的要因となるアプリケーションによく選択されます。

スパッタリング:高制御オプション

スパッタリングでは、真空中でターゲット(源材料)が高エネルギーイオン(プラズマ)で衝撃されます。この衝撃は微細なサンドブラスターのように機能し、ターゲットから個々の原子や分子を叩き出し、それらが基板上に堆積します。

このプロセスは本質的に低速ですが、優れた制御性を提供します。スパッタされた原子はより高い運動エネルギーを持つため、より高密度で、より均一で、より密着性の高い膜を形成します。これにより、スパッタリングは半導体、航空宇宙、医療機器などの産業における高性能機能性コーティングの標準となっています。

速度に影響を与えるその他の要因

主要な方法以外にも、いくつかのパラメータが最終的な成膜速度に影響を与えます。

- 材料:一部の材料は他の材料よりも容易にスパッタまたは蒸発します。

- 電力:ソース(例:スパッタリングターゲットまたは電子ビーム)に印加される電力が高いほど、一般的に速度は増加します。

- 圧力:チャンバー内の真空度は原子の平均自由行程に影響を与え、基板への移動効率に影響します。

- 形状:PVDは「見通し線(line-of-sight)」プロセスです。ソースと基板間の距離と角度は、局所的な成膜速度と膜の均一性に直接影響します。

トレードオフの理解:速度 vs. 膜品質

PVDプロセスを選択する際には、速度だけがすべてではありません。製造スループットとコーティングの機能要件との間のトレードオフに基づいた計算された決定です。

速度と密度の妥協点

重要なトレードオフは、成膜速度と膜密度です。高速な蒸着プロセスは、スパッタリングによるゆっくりとした原子ごとの堆積と比較して、密度が低く、より多孔質の膜になる傾向があります。単純な装飾仕上げの場合、これは問題にならないかもしれません。しかし、硬く耐摩耗性の工具コーティングの場合、これは致命的な欠陥となる可能性があります。

制御のコスト

スパッタリングが提供する、化学量論(化合物の場合)、応力、密度などの膜特性に対する精密な制御は、時間のコストを伴います。サイクルが遅いということは、スループットが低いことを意味し、これは部品あたりのコストの増加につながる可能性があります。スパッタリング用の装置も、より複雑で高価な場合が多いです。

「見通し線」の制限

一般的なPVDプロセスはすべて「見通し線」であり、コーティング材料はソースから基板まで直線的に移動します。複雑な部品は、均一なコーティングを達成するために洗練された治具上で回転させる必要がある場合があり、これはプロセスに時間と複雑さを加え、全体的な速度を実質的に低下させる可能性があります。

目標に合った適切な選択をする

最適なPVD方法は、特定の性能と経済的目標を満たすものです。あなたの決定は、アプリケーションの主要な要件によって導かれるべきです。

- 装飾用または単純なバリアコーティングのハイスループットが主な焦点である場合:蒸着は多くの場合、最も費用対効果が高く、最速の選択肢です。

- 高性能機能性コーティング(例:耐摩耗性、電気的特性、耐食性)が主な焦点である場合:スパッタリングは、その速度が遅いにもかかわらず、ほとんどの場合、技術的に優れた選択肢です。

- 研究や高度な半導体向けに極めて高い精度が主な焦点である場合:分子線エピタキシー(MBE)のような高度に専門化された、さらに低速な方法が使用されます。ここでは、速度は原子レベルの制御に比べて二次的な懸念事項です。

最終的には、製造速度と必要な膜品質のバランスを取りながら、成膜プロセスを必要な結果に合わせる必要があります。

概要表:

| PVD方法 | 典型的な成膜速度 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 蒸着 | 高速(数ミクロンで数分) | ハイスループット、見通し線プロセス | 装飾コーティング、単純なバリア層 |

| スパッタリング | 低速(数ミクロンで数時間) | 優れた膜密度、均一性、密着性 | 高性能機能性コーティング(半導体、医療、航空宇宙) |

あなたのアプリケーションに最適なPVDプロセスを選択する準備はできていますか?

高速蒸着と高品質スパッタリングのどちらを選択するかは、プロジェクトの成功にとって非常に重要です。KINTEKの専門家が、このトレードオフを乗り越えるお手伝いをいたします。当社は、スループットを優先するか、究極の膜性能を優先するかにかかわらず、お客様の特定のコーティングニーズを満たす適切な実験装置と消耗品を提供することに特化しています。

今すぐKINTEKにお問い合わせください。お客様の要件について話し合い、PVDプロセスが必要な結果をもたらすことを確実にします。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボ用電動油圧真空熱プレス