PVD(物理蒸着)プロセスは、その核心において、固体材料を蒸気に変換し、それが原子レベルでターゲットオブジェクトの表面に凝縮する真空ベースのコーティング方法です。これにより、非常に薄く、耐久性があり、強固に結合した膜が形成されます。塗装やめっきとは異なり、PVDは金属または金属セラミック層を形成し、コンポーネントの表面特性を根本的に変化させます。

重要な点は、PVDが単なる表面層ではないということです。それは洗練された原子レベルの構築プロセスです。高真空環境を正確に制御することで、優れた硬度、耐食性、または特定の美的品質のために設計された新しい表面をコンポーネント上に構築できます。

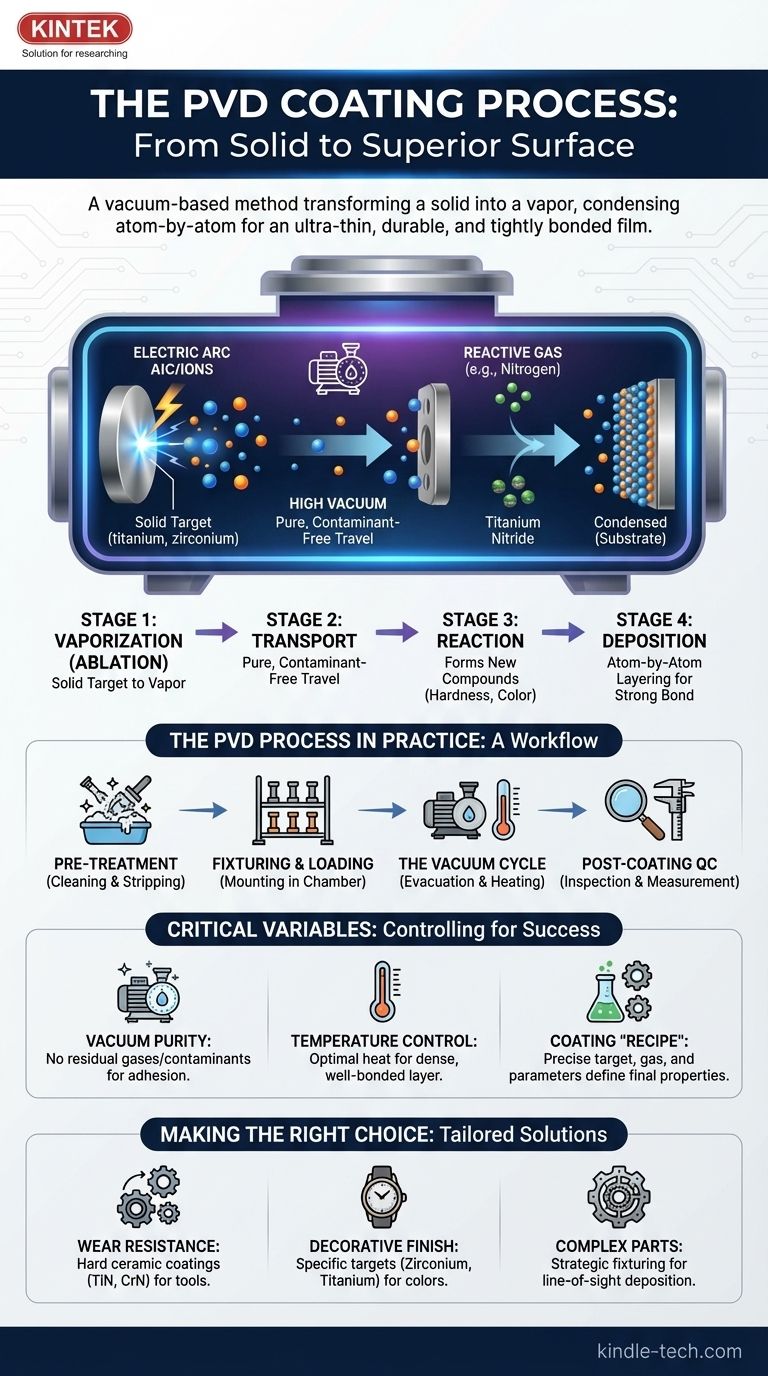

PVDの4つの基本段階

PVDを真に理解するには、真空チャンバー内で発生する4つの異なる物理現象の連続として捉える必要があります。

ステージ1:蒸発(アブレーション)

これは出発点であり、ターゲットとして知られる固体源材料が気体蒸気に変換されます。

ターゲットは、チタン、ジルコニウム、クロムなどの純粋な金属であることがよくあります。蒸発方法は重要な差別化要因であり、一般的な技術には、陰極アーク(電気アークを使用してターゲットを蒸発させる)やスパッタリング(イオンでターゲットを衝撃する)があります。

ステージ2:輸送

蒸発すると、原子とイオンの雲がターゲットからコーティングされるコンポーネントに向かって移動します。

この移動は高真空中で行われる必要があります。真空は空気やその他の粒子を除去し、蒸発した原子が汚染物質と衝突するのを防ぎ、プロセスを妨げたり、コーティングの純度と密着性を損なったりするのを防ぎます。

ステージ3:反応

多くの高度なコーティングにとって、ここで材料の最終的な特性が定義されます。

窒素や炭素系ガスなどの反応性ガスがチャンバーに正確に導入されます。蒸発した金属原子は飛行中にこのガスと反応し、新しい化合物(例:チタン原子が窒素と反応して窒化チタンを形成)を形成し、それが最終的なコーティングの硬度、色、耐薬品性を決定します。

ステージ4:堆積

最終段階では、蒸発した材料がコンポーネント、つまり基板の表面に凝縮します。

この堆積は原子ごとに起こり、薄く、緻密で、非常に均一な膜を形成します。コーティングと基板の間に形成される強力な結合は、この原子レベルの層形成プロセスの直接的な結果です。

実践におけるPVDプロセス

4つの物理段階はチャンバー内で発生しますが、PVDコーティングを成功させるには、より広範な多段階のワークフローが必要です。

前処理と洗浄

最終的なコーティングは、それが適用される表面と同じくらい良好です。部品は、油、汚れ、酸化物を除去するために細心の注意を払って洗浄する必要があります。場合によっては、以前のコーティングを化学的に剥離する必要があるかもしれません。

固定と装填

コンポーネントは、真空チャンバー内の特殊なラックまたは治具に慎重に取り付けられます。均一なコーティングのために、すべての重要な表面が蒸発した材料に露出するように、適切な固定が不可欠です。

真空サイクル

チャンバーは密閉され、強力なポンプが空気を排気して必要な高真空環境を作り出します。これはしばしば大気圧の数百万分の1の圧力に達します。その後、部品は特定のプロセス温度に加熱され、表面をさらに洗浄し、コーティングの密着性を向上させます。

コーティング後の品質管理

サイクルが完了したら、部品は検査されます。これには、多くの場合、外観の一貫性の目視検査と、仕様を満たしていることを確認するためのコーティングの厚さの技術的測定が含まれます。

重要な変数の理解

PVDコーティングの成功は、いくつかの主要な要因の正確な制御にかかっています。これらの変数の誤った管理は、失敗の最も一般的な原因です。

真空の純度

真空の品質は譲れません。残留ガス、水蒸気、または汚染物質はコーティングに組み込まれ、密着性の低下、変色、または構造的欠陥につながります。

温度制御

プロセス中の基板の温度は、コーティングの構造とその密着性に直接影響します。最適な温度は、堆積した原子が基板自体を損傷することなく、緻密で良好に結合した層を形成するのに十分なエネルギーを持つことを保証します。

コーティングの「レシピ」

最終的な結果は、使用される正確なレシピによって決定されます。ターゲット材料の選択、反応性ガスの種類と流量、および蒸発に使用される電気的パラメータはすべて連携して、コーティングの最終的な色、硬度、および性能特性を定義します。

目標に合った適切な選択をする

PVDは万能のソリューションではありません。プロセスは特定の成果を達成するために調整されます。

- 極端な耐摩耗性が主な焦点である場合:窒化チタン(TiN)や窒化クロム(CrN)のような硬質セラミックコーティングが必要となり、窒素反応性ガスと堆積温度の正確な制御が必要です。

- 特定の装飾仕上げが主な焦点である場合:一貫した色を達成するためには、ターゲット材料の選択(真鍮色のジルコニウムや金/ローズゴールドのチタンなど)と正確なガス混合が最も重要な要素です。

- 深い凹部のある複雑な部品をコーティングする場合:すべての必要な表面にラインオブサイト堆積プロセスが到達するように、固定戦略とチャンバー内の部品の回転が最重要です。

最終的に、PVDプロセスを理解することは、根本的に優れた表面を構築するために、正確な原子レベルの構築を制御することです。

要約表:

| 段階 | 主なアクション | 結果 |

|---|---|---|

| 1. 蒸発 | 固体ターゲット材料が蒸発する。 | 金属原子/イオンの雲を生成する。 |

| 2. 輸送 | 蒸気が高真空を通過する。 | 純粋で汚染されていない材料の流れを確保する。 |

| 3. 反応 | 蒸気がガス(例:窒素)と反応する。 | 最終的なコーティング特性(硬度、色)を定義する。 |

| 4. 堆積 | 原子が基板表面に凝縮する。 | 薄く、緻密で、密着性の高い膜を形成する。 |

PVDコーティングで優れた表面を設計する準備はできていますか?

KINTEKでは、PVDプロセスを習得するために必要な高度なラボ機器と消耗品の提供を専門としています。切削工具の極端な耐摩耗性、消費者向け製品の特定の装飾仕上げ、または医療部品の耐食性層が目標であるかどうかにかかわらず、当社の専門知識は正確で高品質な結果を保証します。

私たちはあなたを支援します:

- アプリケーションに適した材料(ターゲット、ガス)を選択します。

- 完璧な密着性と性能のためにプロセスパラメータ(温度、真空)を最適化します。

- 信頼性の高い高性能コーティングシステムでオペレーションをスケールアップします。

より良い表面を一緒に構築しましょう。今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート