要するに、物理気相成長(PVD)は、非常に薄く、しかし非常に耐久性のある膜を、幅広い材料の表面に適用するために使用される高度な真空コーティングプロセスです。このプロセスの目的は、物体の表面特性を根本的に向上させることです。つまり、基材のコア構造を変えることなく、硬度、耐摩耗性、寿命を向上させたり、特定の色彩や光学特性を付与したりすることです。

PVDの中心的な目的は、単に物体をコーティングすることではなく、分子レベルでその表面を工学的に設計することです。優れた薄膜を接合することで、標準的な材料を高性能バージョンへと変貌させます。

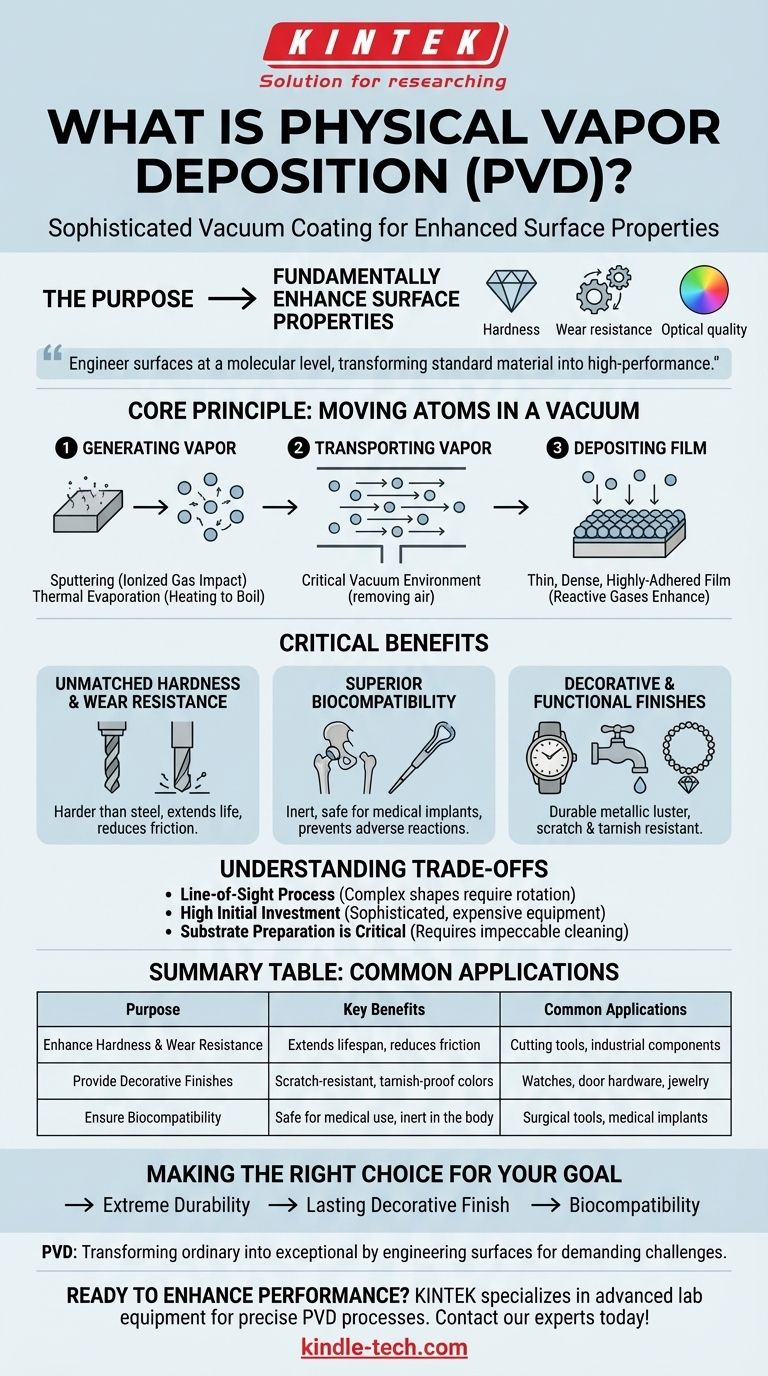

コア原理:真空中で原子を移動させる

物理気相成長は一連のプロセスを指しますが、それらはすべて、高真空チャンバー内で発生する共通の3段階の原理を共有しています。

ステップ1:蒸気の生成

まず、チタン、クロム、ジルコニウムなどの金属であることが多い固体原料を蒸気に変換する必要があります。これが名称の「物理気相」の部分です。これは通常、2つの主要な方法のいずれかによって達成されます。

- スパッタリング: この方法では、ターゲット材料を高エネルギーのイオン化ガス粒子(アルゴンなど)で爆撃します。この衝撃は分子スケールのサンドブラストのようなもので、原料から原子を叩き出し、真空チャンバー内に放出させます。

- 熱蒸着: この方法は、原料を加熱して文字通り沸騰・蒸発させ、蒸気として原子を放出させるものです。

ステップ2:蒸気の輸送

原子が原料から放出されると、真空チャンバー内を移動します。真空は、空気やその他の粒子を除去し、気化した原子が衝突することなく目的地まで直進できるようにするために極めて重要です。

ステップ3:膜の堆積

気化した原子は、コーティングされる物体の表面(「基材」)に到達します。それらはこの表面に凝縮し、層を重ねて成長することで、薄く、高密度で、密着性の高い膜を形成します。多くの場合、窒素や炭素などの反応性ガスが導入され、窒化チタンなどの特定の化合物を生成し、膜の特性をさらに向上させます。

PVDが重要な製造プロセスである理由

PVDの真の目的は、それがもたらす強力な利点にあります。得られるコーティングは塗料のようなものではなく、基材に原子レベルで結合しているため、極めて耐久性があります。

比類のない硬度と耐摩耗性

窒化チタン(TiN)などのPVDコーティングは、鋼よりも硬いことがよくあります。これにより、切削工具、ドリル、産業部品を日常使用による摩擦や摩耗から保護するのに理想的であり、動作寿命を劇的に延ばします。

優れた生体適合性

特定のPVDコーティングは不活性であり、生体適合性があります。つまり、人体と反応しません。これにより、PVDは人工関節や手術器具などの医療インプラントのコーティングにおいて、有害な反応を防ぎ、耐久性を向上させるための不可欠なプロセスとなります。

装飾的および機能的な仕上げ

PVDは、従来のめっきよりもはるかに耐久性のある、幅広い色彩の金属光沢を堆積させることができます。このため、高級時計、蛇口、ドア金具などに使用され、何年にもわたって傷や変色に強い仕上げを実現します。

トレードオフの理解

PVDは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

それは視線に依存するプロセスである

蒸気原子は直線的に移動するため、深い凹部や内部表面を持つ複雑な形状を均一にコーティングすることは困難な場合があります。均一な被覆を確実にするために、部品を複雑な治具上で回転させる必要があることがよくあります。

高い初期投資

PVD装置は高度で高価です。真空チャンバー、高出力電源、精密なプロセス制御が必要であり、初期の設備投資が大きくなります。このため、通常は高価値または高性能の用途に限定されます。

基材の前処理が重要

PVDコーティングの成功は、基材の清浄度に大きく依存します。膜が適切に密着するためには、表面は油分、酸化物、その他の汚染物質が一切ない、申し分のない清潔さでなければなりません。このため、部品がコーターに入る前に、多段階の徹底した洗浄プロセスが必要になることがよくあります。

目的に合った正しい選択をする

PVDは、表面性能が譲れない要件である場合に選択されます。それを使用するかどうかの決定は、部品や製品に求められる結果に完全に依存します。

- 極端な耐久性が主な焦点である場合: PVDは、切削工具、金型、機械部品の寿命を最大化するために、硬い耐摩耗性表面を作成するための決定的な選択肢です。

- 長持ちする装飾仕上げが主な焦点である場合: PVDは、時計、宝飾品、高級金具などの消費者製品において、従来の電気めっきよりもはるかに堅牢で変色しにくい代替手段を提供します。

- 生体適合性が主な焦点である場合: 医療インプラントや手術器具にとって、PVDはデバイスが人体内で安全で、不活性で、耐久性があることを保証するための重要なプロセスです。

結局のところ、PVDは、最も要求の厳しい課題に対応するために表面を工学的に設計することにより、普通を非凡に変えるためのツールなのです。

要約表:

| PVDコーティングの目的 | 主な利点 | 一般的な用途 |

|---|---|---|

| 硬度と耐摩耗性の向上 | 製品寿命の延長、摩擦の低減 | 切削工具、産業部品 |

| 装飾的な仕上げの提供 | 傷がつきにくい、変色しない色彩 | 時計、ドア金具、宝飾品 |

| 生体適合性の確保 | 医療用途で安全、体内で不活性 | 手術器具、医療インプラント |

耐久性のあるPVDコーティングで製品の性能向上にご興味がありますか? KINTEKは、精密なPVDプロセスに対応する高度な実験装置と消耗品を専門としています。当社のソリューションは、より長持ちし、より高性能な部品を実現するための優れた表面工学をサポートします。貴社の研究室のコーティングニーズをサポートする方法について、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器