CVD(化学気相成長)の核心は、高性能の固体材料、通常は薄膜またはコーティングの形で作成するために使用される高度な製造プロセスです。これは、気体または蒸気からの化学反応を利用して、基板と呼ばれる表面上に固体材料の層を堆積させることによって機能します。この技術は、マイクロチップから人工ダイヤモンドに至るまですべてを製造するための基本となります。

CVDの真の目的は、単にコーティングを施すことではなく、原子レベルの精度で表面上に新しい固体材料を成長させることです。この独自の能力により、従来のコーティング方法では不可能な、最も複雑な形状に対しても、例外的に純粋で均一で耐久性のある膜を作成できます。

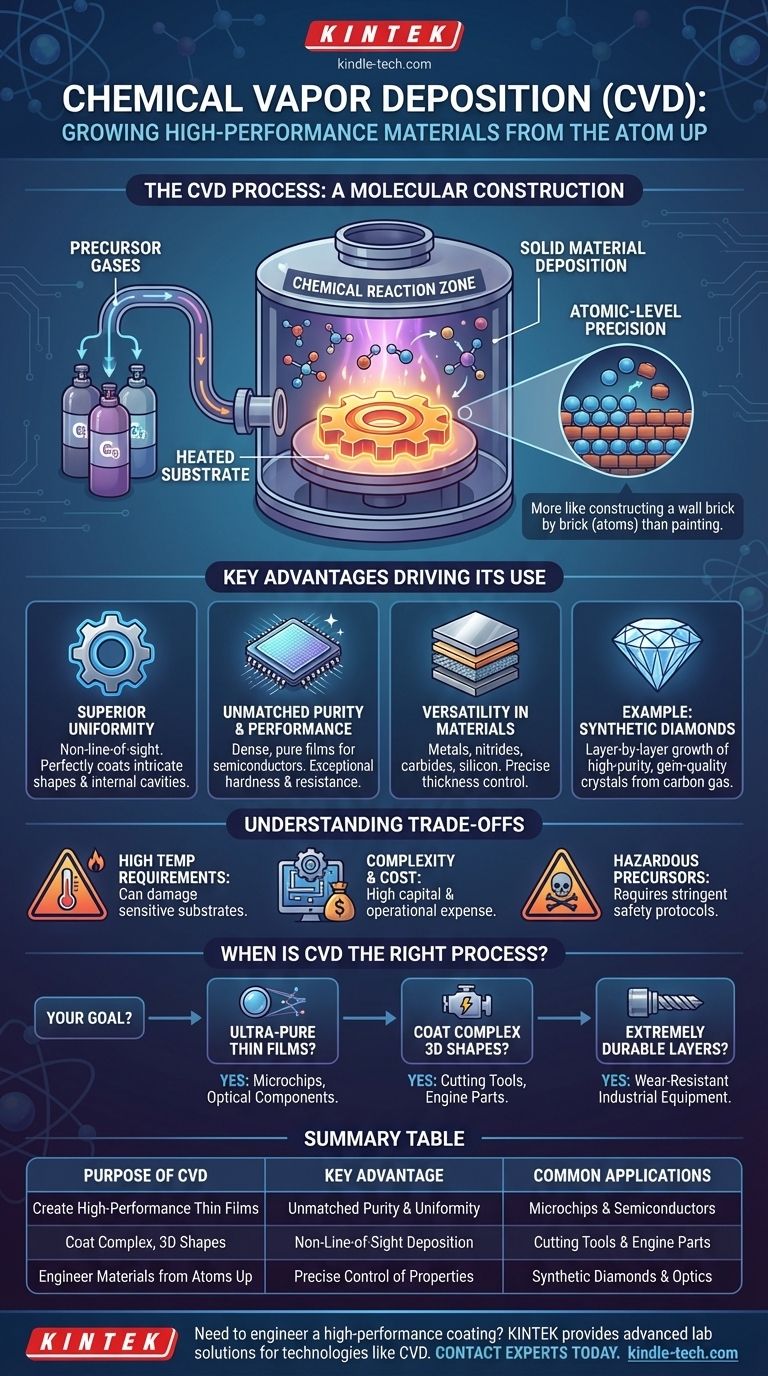

化学気相成長の仕組み

CVDの目的を理解するには、その基本的な仕組みを見る必要があります。これはペンキ塗りというよりも、レンガを一つずつ積み上げて壁を構築するのに似ており、「レンガ」が個々の原子になります。

基本原理:気体から固体へ

プロセスは、1つまたは複数の揮発性の前駆体ガスを反応チャンバーに導入することから始まります。これらのガスには、最終的な固体材料を形成する化学元素が含まれています。

基板と熱の役割

チャンバー内には、コーティングされる対象物である基板があります。基板は正確な高温に加熱されます。この加えられた熱は、ガス中の化学反応を誘発するために必要なエネルギーを提供し、ガスを分解させて固体材料を基板表面に堆積させます。

厳密に制御された環境

この反応全体は、洗練されたガス供給システムを備えた真空チャンバー内で行われます。温度、圧力、ガス流量など、すべての変数が細心の注意を払って制御され、堆積する膜の厚さ、純度、結晶構造などの最終的な特性が決定されます。

使用を促進する主な利点

最終的なコーティングの性能と精度が最も重要である場合、CVDは他の方法よりも選ばれます。その利点は、他の技術では解決できない課題を解決します。

複雑な形状に対する優れた均一性

CVDは非視線プロセスです。前駆体ガスがチャンバー全体を満たすため、内部の空洞、鋭いエッジ、高度に複雑な形状を含むすべての露出した表面に均等に材料が堆積します。これにより、スプレーやスパッタリングなどの視線方式では不可能な均質なコーティングが保証されます。

比類のない純度と性能

高純度のガスから始めることで、CVDプロセスは優れた純度の膜を生成できます。これは、わずかな不純物でもマイクロチップを台無しにする可能性がある半導体産業において極めて重要です。結果として得られる膜は高密度で密着性が高いため、優れた硬度、耐食性、電気的特性が得られます。

材料と厚さの多様性

この技術は非常に多用途であり、金属、セラミックス(窒化物や炭化物など)、シリコンなどの半導体を含む幅広い材料を堆積させるために使用できます。コーティングの厚さは堆積時間によって制御され、理論的には制限がありません。

一般的な応用例:人工ダイヤモンド

CVDの最もよく知られた応用例の1つは、ラボで育成されたダイヤモンドの作成です。炭素を豊富に含むガス(メタンなど)をチャンバーに導入することにより、このプロセスは炭素原子を層ごとにゆっくりと堆積させ、高純度の宝石品質のダイヤモンドを成長させることができます。

トレードオフの理解

その強力さにもかかわらず、CVDが常に正しい解決策であるとは限りません。その精度には、かなりの技術的要件と制限が伴います。

高温要件

化学反応を促進するために必要な高温は、温度に敏感な基板の特性を損傷したり変化させたりする可能性があります。これにより、正常にコーティングできる材料の種類が制限されます。

プロセスの複雑さとコスト

CVDシステムは複雑で高価です。これらには、真空チャンバー、正確なガス処理システム、高温電源が必要であり、これらすべてが初期の設備投資と運用コストの高騰につながります。

有害な前駆体の使用

CVDで使用される前駆体ガスの多くは、有毒、可燃性、または腐食性があります。これにより、厳格な安全プロトコルと特殊な取り扱いシステムが必要となり、プロセスにさらなる複雑さとコストが追加されます。

CVDが適切なプロセスとなるのはいつか?

この技術を選択するかどうかは、最終的な目的に完全に依存します。これは、性能が投資に見合うだけの価値があるハイバリューなアプリケーション向けのソリューションです。

- 超高純度で高性能な薄膜を作成することが主な焦点である場合: CVDは業界標準であり、マイクロチップや光学部品などの要求の厳しいアプリケーションに対して、材料の純度と構造を比類のないレベルで制御できます。

- 複雑で平坦でない表面をコーティングすることが主な焦点である場合: CVDは非視線特性により、他の方法では到達できない複雑な形状に完全に均一な膜を保証するため、理想的な選択肢です。

- 極めて耐久性のある耐摩耗層を製造することが主な焦点である場合: CVDは、切削工具、エンジン部品、産業機器の寿命と性能を劇的に延ばすために、硬質セラミック材料を堆積させるのに優れています。

結局のところ、CVDは原子レベルから材料を設計することを可能にする分子レベルの制御を提供し、単純なガスを高機能固体へと変貌させます。

要約表:

| CVDの目的 | 主な利点 | 一般的な応用例 |

|---|---|---|

| 高性能薄膜の作成 | 比類のない純度と均一性 | マイクロチップと半導体 |

| 複雑な3D形状のコーティング | 非視線堆積 | 切削工具とエンジン部品 |

| 原子レベルからの材料設計 | 特性の正確な制御 | 人工ダイヤモンドと光学機器 |

ラボの機器やコンポーネント用に高性能コーティングを設計する必要がありますか?

KINTEKは、精密コーティングアプリケーション向けのソリューションを含む、高度なラボ機器と消耗品の提供を専門としています。当社の専門知識は、CVDなどの技術を活用して、お客様固有の実験室のニーズに合わせて優れた材料性能、耐久性、純度を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、適切な機器とソリューションでお客様のプロジェクトをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉