最も簡単に言えば、熱化学気相成長法(CVD)のプロセスは、ガスから固体で高純度の薄膜を表面に形成する方法です。必要な原子を含む前駆体ガスが高温のチャンバーに導入され、そこで加熱された物体(基板)上で化学反応を起こし、原子ごとに固体の層を堆積させます。

熱CVDの核心原理は、熱を触媒として使用し、揮発性ガスを固体で密着性の高いコーティングに変換することです。これは、制御された化学反応を通じて材料が表面上に文字通り構築されるボトムアップ製造プロセスです。

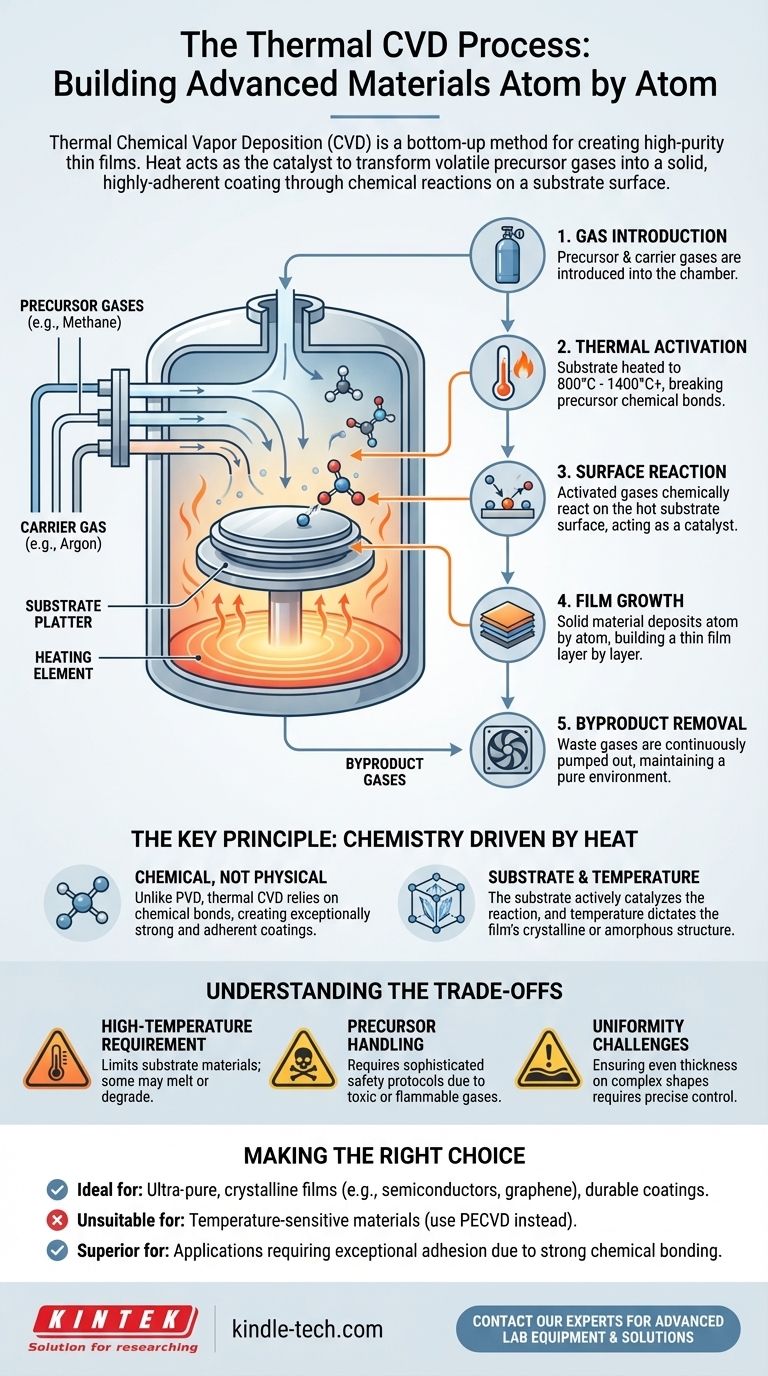

熱CVDプロセスの解剖

熱CVDを真に理解するためには、その基本的な構成要素と連続的なステップに分解して考えるのが最善です。プロセス全体は密閉された制御された反応チャンバー内で発生します。

主要な構成要素

- 基板:これはコーティングされる材料または物体です。化学反応が起こり、膜が成長する表面を提供します。

- 前駆体:これらは、目的の膜を作成するために必要な化学元素を含む揮発性ガスです。例えば、ダイヤモンド膜を成長させるには、メタン(CH₄)のような炭素が豊富なガスが使用されます。

- 熱源:これは、基板表面での化学反応を開始および維持するために必要な重要な熱エネルギーを提供します。

ステップ1:前駆体ガスの導入

プロセスは、1つ以上の前駆体ガスを反応チャンバーに供給することから始まります。多くの場合、不活性キャリアガス(アルゴンなど)が前駆体を希釈し、基板上での流れを制御するために使用されます。

ステップ2:高温活性化

チャンバー内の基板は、通常800°Cから1400°Cを超える特定の高温に加熱されます。この強い熱は、前駆体ガス分子内の化学結合を切断するために必要な活性化エネルギーを提供します。

ステップ3:基板表面での反応

熱活性化されたガス分子が熱い基板に接触すると、化学反応が起こります。基板の表面は触媒として機能し、反応性ガス種が定着して新しい安定した化学結合を形成する理想的な場所を提供します。

ステップ4:膜の成長と堆積

この表面反応により、固体材料が堆積し、薄膜が形成されます。より多くのガス分子が表面で反応し続けるにつれて、このプロセスは継続し、膜は厚さを増し、多くの場合、層ごとに成長して、高度に秩序だった結晶構造または非晶質構造を作り出します。

ステップ5:副産物の除去

化学反応により、廃ガスが副産物として生成されます。これらの未反応ガスまたは副産物ガスは、環境の純度を維持し、堆積プロセスが効率的に継続できるように、チャンバーから継続的に除去されます。

主要な原理:熱によって駆動される化学反応

熱CVDの「なぜ」を理解することは非常に重要です。その有効性は、それが生成する化学結合の性質に由来します。

物理プロセスではなく化学プロセスである

これが最も重要な区別です。蒸発のような物理プロセスを使用する物理気相成長法(PVD)とは異なり、熱CVDは化学反応に依存します。膜の原子は基板と化学的に結合し、非常に強く密着性の高いコーティングを形成します。

基板は積極的な参加者である

基板は単なる受動的なキャンバスではありません。その温度と材料組成は、反応を積極的に触媒します。例えば、グラフェンを成長させる場合、銅基板がよく使用されます。これは、銅が炭素ガスの分解を触媒し、グラフェン格子が形成される理想的な表面を提供するからです。

温度が結果を決定する

温度は熱CVDにおける主要な制御レバーです。それは反応速度を制御し、最も重要なことに、膜の最終的な特性を決定します。異なる温度は、高度に秩序だった結晶構造または無秩序な非晶質構造のいずれかをもたらす可能性があります。

トレードオフの理解

強力である一方で、熱CVDには限界がないわけではありません。客観性にはそれらを認識することが必要です。

高温要件

極端な熱の必要性が主な制約です。これは、使用できる基板の種類を制限します。なぜなら、多くの材料は必要な動作温度で溶けたり、反ったり、劣化したりするからです。

前駆体の取り扱い

使用される前駆体ガスは、非常に毒性、可燃性、または腐食性である可能性があります。これにより、高度な安全プロトコルと取り扱い装置が必要となり、プロセスの複雑さとコストが増加します。

均一性の課題

CVDは一般的に非常に均一な(コンフォーマルな)コーティングを生成しますが、大型または複雑な形状の基板全体に完全に均一な膜厚を確保することは困難な場合があります。これには、チャンバー内のガス流動と温度分布の正確な制御が必要です。

目標に応じた適切な選択

熱CVDを使用するかどうかの決定は、目的の結果に完全に依存します。

- 超高純度で結晶性の膜(例:半導体、グラフェン、人工ダイヤモンド)の作成が主な焦点である場合:熱CVDは、高純度の化学反応と秩序だった成長を可能にするため、優れた選択肢です。

- 温度に敏感な材料(例:プラスチック、特定の合金)のコーティングが主な焦点である場合:従来の熱CVDは不適切です。プラズマCVD(PECVD)のような低温代替品が必要になります。

- 非常に耐久性があり耐摩耗性のコーティングの実現が主な焦点である場合:膜と基板の間に形成される強力な化学結合により、CVDは優れた密着性を必要とする用途に優れた選択肢となります。

最終的に、熱CVDは、原子レベルから材料を設計するための正確で強力な技術です。

要約表:

| プロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. ガスの導入 | 前駆体ガスがチャンバーに流入する。 | 必要な化学元素を基板に供給する。 |

| 2. 熱活性化 | 基板を800°C~1400°C以上に加熱する。 | ガス中の化学結合を切断するためのエネルギーを供給する。 |

| 3. 表面反応 | 活性化されたガスが熱い基板表面で反応する。 | 固体材料の化学堆積を開始する。 |

| 4. 膜の成長 | 固体材料が原子ごとに堆積する。 | 高純度で密着性の高い薄膜層を構築する。 |

| 5. 副産物の除去 | 廃ガスがチャンバーから排出される。 | 連続的な成長のために純粋な反応環境を維持する。 |

精密な先進材料を設計する準備はできていますか?

熱CVDプロセスは、優れた密着性を持つ高純度で結晶性の膜を作成するための基本です。研究開発または生産において、半導体、グラフェン、または耐久性のあるコーティングが必要な場合でも、適切な装置が成功には不可欠です。

KINTEKは、あらゆる研究室のニーズに対応する先進的な実験装置と消耗品を専門としています。当社の専門知識は、お客様の特定の基板や用途に合わせて、正確な温度制御、均一なガス流、信頼性の高い膜成長を実現するための完璧な熱CVDシステムを選択するのに役立ちます。

当社のソリューションがお客様の材料堆積プロセスをどのように強化し、イノベーションを推進できるかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置