鉄鋼産業において、焼結は極めて重要なプロセスです。これは、鉄鉱石の微粉をコークスや石灰石などの他の材料と凝集させ、「焼結鉱(シンター)」と呼ばれる粗く多孔質な塊を形成するプロセスです。このプロセスは、混合物を融点直下まで加熱することにより行われ、粒子同士が融合します。生成された焼結鉱は、製鉄のために高炉に装入される主要な鉄源原料となります。

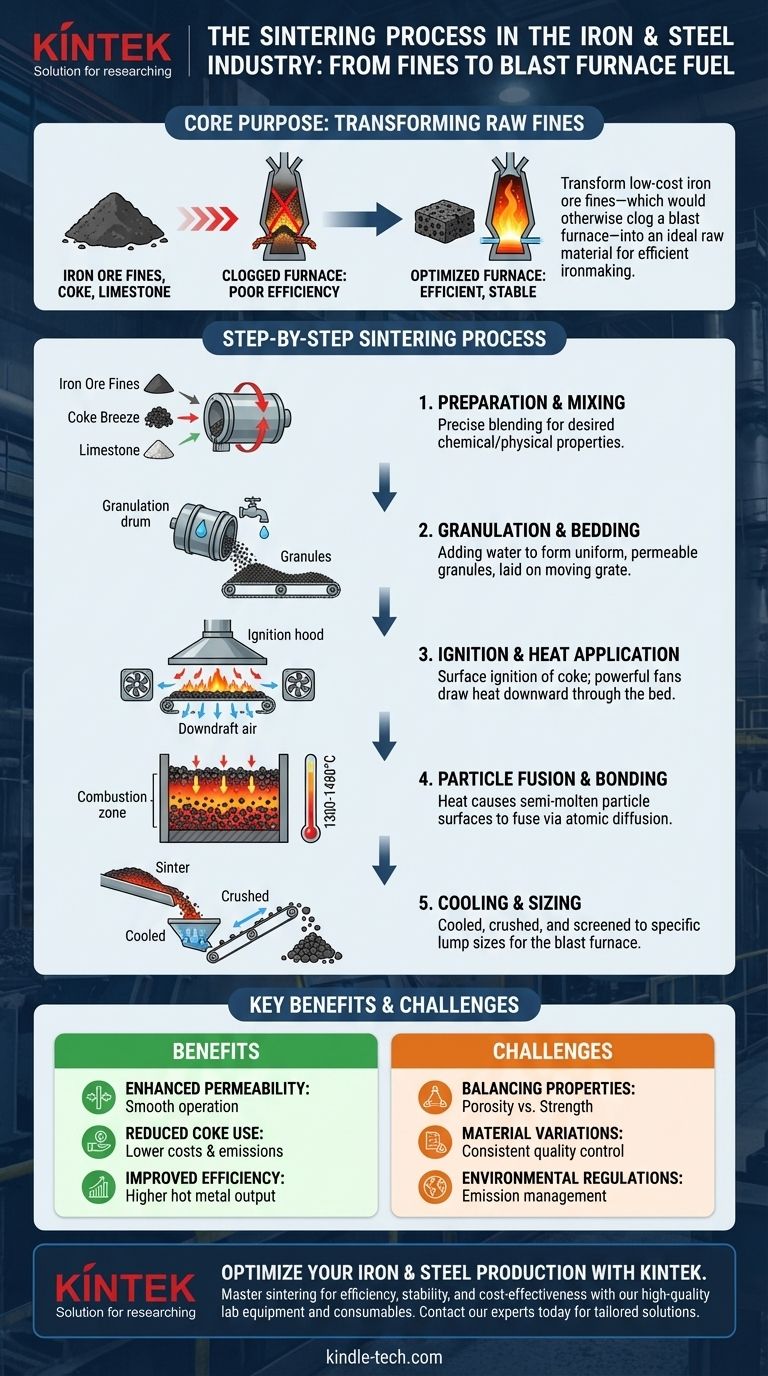

焼結の核心的な目的は、完成した金属部品を作ることではなく、そうでなければ高炉を閉塞させてしまう低コストの鉄鉱石微粉を、効率的で安定した費用対効果の高い製鉄を保証するための理想的な原料へと転換することです。

なぜ焼結が製鉄において基礎となるのか

プロセスを詳しく説明する前に、焼結が解決する問題を理解することが不可欠です。高炉は、装入された原料の層を上昇する熱風ガスを利用して、鉄鉱石を化学的に還元し銑鉄を生成します。

原料としての鉄鉱石微粉の問題点

現代の採掘では、大量の微細な鉄鉱石粒子が生成されます。これらの微粉末を直接高炉に装入すると、互いに密に詰まってしまいます。

この密な充填は熱風ガスの流れを著しく妨げ、事実上炉を窒息させてしまいます。その結果、効率の低下、操業の不安定化、鉄生産量の劇的な減少を招きます。

解決策:焼結鉱の生成

焼結は、これらの利用できない微粉を、大きく、強く、多孔質な塊に変換します。この「焼結鉱」は、高炉操業に理想的な特性を持っています。

その多孔性により、熱風ガスが原料層を均一に通過し、鉄鉱石との接触を最大化できます。また、その強度により、炉内に装入された際の巨大な重量の下で焼結鉱が崩れるのを防ぎます。

高炉にとっての主な利点

高品質な焼結鉱は、いくつかの点で高炉の性能を直接向上させます。

それは、通気性を高め、スムーズで予測可能な炉の操業を保証します。また、製鉄に使用される高価で炭素集約的な燃料であるコークスの必要量を削減し、炉の全体的な利用率と効率を大幅に向上させます。

焼結プロセスの段階的解説

原理は単純な融合ですが、工業プロセスは注意深く制御された連続的な操作です。

ステップ 1: 原料の準備と混合

プロセスは、主要な原料を正確に混合することから始まります。典型的な「焼結原料混合物」には、鉄鉱石微粉、コークス微粉(コークスブリーズ)などの固体燃料、および砕石灰石などの融剤が含まれます。

これらの材料は、最終的な焼結鉱が望ましい化学的および物理的特性を持つように、特定の比率でブレンドされます。

ステップ 2: 造粒と敷き均し

回転ドラム内で混合物に水を加え、造粒を促進します。これにより微粒子同士が付着し、小さな準球状の粒が形成されます。

この粒状混合物は、次に焼結炉の移動する格子(焼結ストランドと呼ばれる)上に敷き均され、均一で通気性のある原料層が形成されます。

ステップ 3: 着火と熱の供給

焼結ストランドは、ガスで点火された着火フードの下を移動します。この強烈な熱により、原料層の表面にあるコークスブリーズに着火します。

ストランドが移動し続けるにつれて、強力なファンが原料層を通して空気を引き込みます。これにより「燃焼帯」が層の下へと引き込まれ、混合物全体を層状に通過し、融合に必要な熱を供給します。

ステップ 4: 粒子の融合と結合

コークス燃焼によって発生する熱(1300~1480°Cに達する)は、鉄鉱石粒子の表面を半溶融させるのに十分です。

これにより原子拡散が引き起こされ、粒子同士が融合します。石灰石は融剤として働き、粒子の結合を助け、強固で一体化した塊を形成します。

ステップ 5: 冷却と整粒

燃焼面が原料層の底に到達すると、焼結プロセスは完了します。熱く融合した塊はストランドの端から排出されます。

この熱い焼結鉱は冷却された後、破砕・篩分けされ、高炉装入に最適な特定のサイズ範囲の塊に加工されます。

トレードオフと課題の理解

高品質な焼結鉱を得ることは、重大な操業上の課題を伴う絶え間ないバランス作業です。

通気性と強度のバランス

理想的な焼結鉱は、ガスの流れを許容するために高い多孔性を持たなければなりませんが、同時に取り扱い中や高炉内で劣化に耐えるだけの機械的強度も必要です。これら二つの特性はしばしば相反するため、原料混合物と加熱プロセスの精密な制御が求められます。

原料品質の管理

鉄鉱石、コークス、石灰石の化学組成と物理的特性は大きく変動する可能性があります。焼結プラントは、最終製品の一貫性を確保するために、プロセスのパラメータを絶えず調整しなければなりません。

環境規制

焼結プラントは、粉塵、SOx、NOxを含む大気排出物の主要な発生源です。厳格な環境規制を遵守するためにこれらの排出物を管理するには、ガス洗浄および汚染制御技術への多大な投資が必要となり、操業上の複雑さとコストの大きな層が加わります。

目標に応じた適切な選択

焼結鉱の品質は、製鉄バリューチェーン全体に直接的かつ測定可能な影響を与えます。その役割を理解することは、操業上の重点を優先するのに役立ちます。

- 高炉効率の向上が主な焦点の場合: 一貫した高品質の焼結鉱が最も重要な要素です。これはコークス消費量を直接削減し、銑鉄の生産量を増加させるためです。

- 操業安定性の向上が主な焦点の場合: 焼結鉱の強度とサイズの一貫性を優先することで、炉内でのスムーズなガス流が保証され、コストのかかる停止や計画外のダウンタイムを防ぐことができます。

- コスト削減が主な焦点の場合: 焼結プロセスを最適化することで、より広範囲の低コストの鉄鉱石微粉を使用できるようになり、原料調達の経済性が大幅に向上します。

結局のところ、焼結プロセスを習得することは、競争力があり、効率的で、安定した現代の鉄生産を達成するための基盤となります。

要約表:

| 焼結段階 | 主な投入物 | 主要プロセス | 主な産出物 |

|---|---|---|---|

| 原料準備 | 鉄鉱石微粉、コークスブリーズ、石灰石 | 正確な混合とブレンド | 均一な焼結原料混合物 |

| 造粒と敷き均し | 焼結原料混合物、水 | 回転ドラムでの造粒、移動格子上での層形成 | 通気性のある粒状層 |

| 着火と加熱 | 着火フード(ガス焚き)、下方吸引空気 | コークスの着火、燃焼面が層を下方へ移動 | 初期の粒子融合 |

| 融合と結合 | 熱(1300-1480°C) | 粒子の表面が半溶融、原子拡散が発生 | 強固に融合した焼結鉱塊 |

| 冷却と整粒 | 熱い焼結鉱 | 冷却、破砕、篩分け | 高炉用のサイズ調整された焼結鉱塊 |

KINTEKで鉄鋼生産を最適化しましょう

焼結プロセスの習得は、高炉効率、安定性、費用対効果を最大化するために不可欠です。コークス消費量の削減、操業安定性の向上、または原料コストの削減が目標であれ、適切な設備と消耗品が鍵となります。

KINTEKでは、最適な焼結に必要な精密な制御と分析をサポートする高品質なラボ機器と消耗品の提供を専門としています。当社の製品は、原料品質の監視、プロセス条件のシミュレーション、そして一貫した高品質な焼結鉱の産出を保証するのに役立ちます。

焼結プロセスを改善し、収益を向上させる準備はできましたか? 今すぐ当社の専門家にご連絡ください。KINTEKのソリューションがお客様のラボおよび生産ニーズに合わせていかに調整できるかをご覧ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

よくある質問

- P91鋼のPWHT(後熱処理)において、高温工業炉はどのような重要な加工条件を提供しますか?接合部の完全性を確保する

- NASICONの後熱アニーリングに高温焼結炉を使用する目的は何ですか? イオン伝導率の向上

- ろう付けプロセスの温度範囲は何度ですか?正確な熱制御で完璧な接合を実現

- 炭素ナノ構造における真空焼鈍炉の役割は何ですか?超疎水性表面性能の達成

- 真空焼結とは?先進材料の比類なき純度と性能を実現する

- PGM回収における高温工業炉の役割は何ですか?精密加熱でプラチナ収率を最大化

- 焼鈍(アニーリング)の後に急冷しますか?冷却速度の重要な役割を理解する

- 単結晶カソード粉末に実験室用真空乾燥炉が必要なのはなぜですか?ピーク材料の安定性を確保する