本質的に、シリコン成膜とは、基板と呼ばれる表面上に薄く均一なシリコン層を適用するプロセスです。現代の製造業におけるこの基礎技術は、高精度に制御された一連のステップに従います。純粋なシリコン源とクリーンな基板の準備、制御された環境内でのシリコン原子または分子の基板への輸送、そして層ごとの膜の構築が含まれます。

選択する特定の成膜方法は恣意的ではありません。それはシリコン膜が持つべき最終的な特性によって決定されます。物理的成膜技術と化学的成膜技術の基本的な選択が、膜の純度、結晶構造、そしてマイクロチップから太陽電池までの最終用途への適合性を決定します。

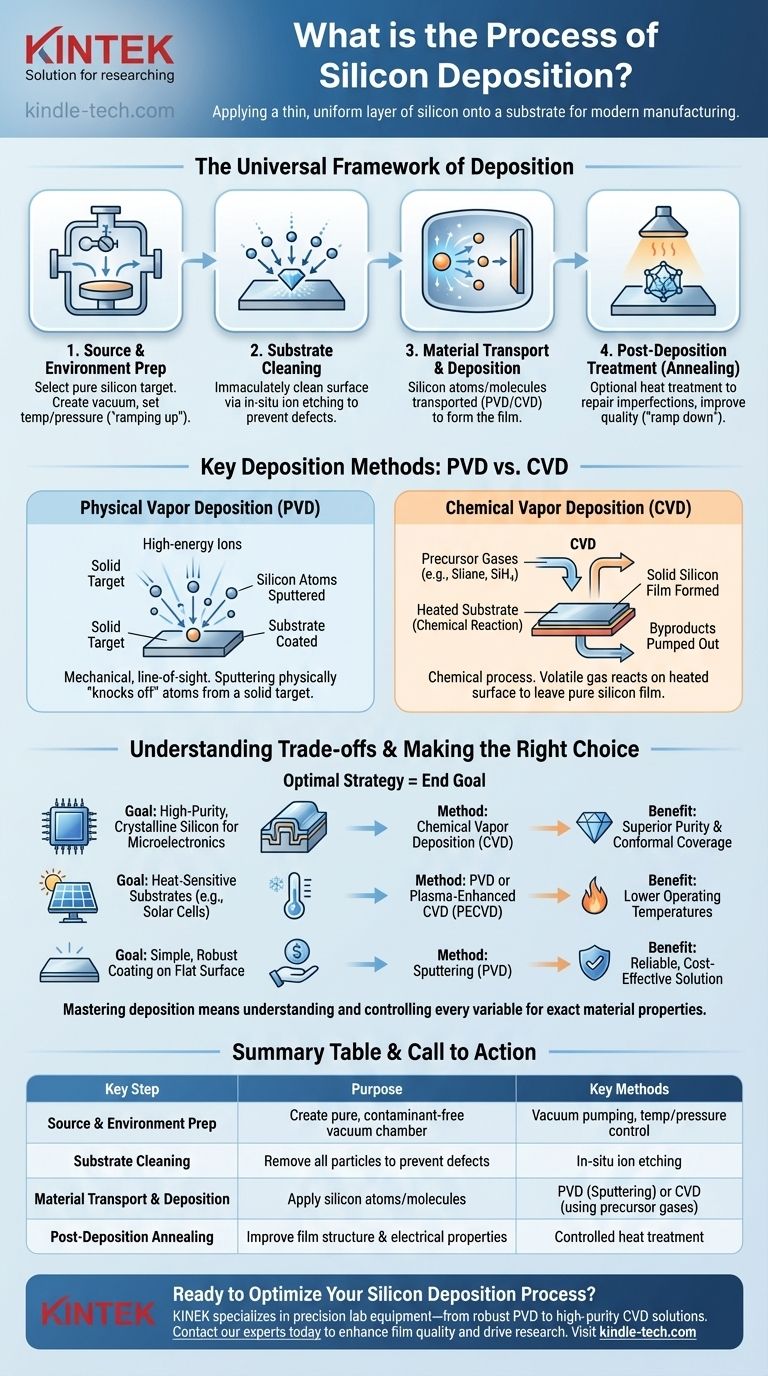

成膜の普遍的なフレームワーク

特定の技術は異なりますが、ほぼすべてのシリコン成膜プロセスは普遍的な多段階フレームワークに従います。各ステップは、目的の膜品質と性能特性を達成するために不可欠です。

ステップ1:ソース材料と環境の準備

プロセスは、しばしば「ターゲット」と呼ばれる高純度のシリコン源を選択することから始まります。同時に、成膜チャンバーが準備されます。「ランプアップ」として知られるこの段階では、通常、汚染物質を除去するための真空の作成と、正確な温度と圧力の設定が行われます。

ステップ2:基板のクリーニング

成膜を開始する前に、基板表面は完全に清浄でなければなりません。微細な粒子や残留物でさえ、最終的なシリコン膜に欠陥を引き起こします。これは、真空チャンバー内でイオンを使用して基板表面を衝突・洗浄する、インサイチュ(in-situ)の「エッチング」プロセスによって達成されることがよくあります。

ステップ3:材料の輸送と成膜

これがプロセスの核心です。シリコン源材料がエネルギーを与えられ、基板へと輸送されます。輸送方法は、ターゲットから原子を物理的に叩き出す(PVD)か、前駆体ガスからの化学反応を利用する(CVD)かなど、技術間の主要な相違点となります。これらの原子または分子は基板上に着地し、固体薄膜を形成します。

ステップ4:成膜後の処理(アニーリング)

膜が成膜された後、アニーリングと呼ばれるオプションの熱処理が行われることがあります。このステップは、構造的な不完全性を修復し、膜の結晶品質と電気的特性を向上させるのに役立ちます。最後に、チャンバーは制御された「ランプダウン」フェーズで室温と常圧に戻されます。

主要な成膜方法:PVD対CVD

シリコンが基板に輸送される方法は、主に2つのカテゴリに分類されます。物理気相成長法(PVD)と化学気相成長法(CVD)です。この2つの選択は、重要なエンジニアリング上の決定となります。

物理気相成長法(PVD)

PVDは機械的な直進性のプロセスです。一般的なPVD法であるスパッタリングでは、固体シリコンターゲットが高エネルギーイオンで衝突されます。この衝突によりシリコン原子が物理的に「叩き出される」または「スパッタリング」され、それらが真空を通過して基板をコーティングします。

化学気相成長法(CVD)

CVDは化学プロセスです。この方法では、1つまたは複数の揮発性前駆体ガス(シラン、SiH₄など)がチャンバーに導入されます。これらのガスは加熱された基板表面で分解・反応し、純粋なシリコンの固体膜を残します。反応の他の副生成物はその後排出されます。

トレードオフの理解

PVDもCVDも万能ではありません。適切な選択は、用途の特定の要件に依存します。

純度とコンフォーマルカバレッジ

CVDは一般に、より高い純度の膜を生成し、優れたコンフォーマルカバレッジを提供します。これは、複雑な三次元表面を均一にコーティングできることを意味し、現代のエレクトロニクスにとって極めて重要です。PVDはより直進的なプロセスであり、複雑な表面の影になった領域を均一にコーティングするのに苦労します。

成膜温度

従来のCVDプロセスでは、必要な化学反応を促進するために非常に高い基板温度が必要です。これは熱に弱いコンポーネントや基板を損傷する可能性があります。多くのPVD技術、およびプラズマ強化CVD(PECVD)と呼ばれるバリアントは、はるかに低い温度で動作できます。

成膜速度とコスト

PVDは特定の材料に対してより高い成膜速度を達成できることが多いですが、装置が複雑になることがあります。CVDプロセスは、高品質シリコンの半導体産業の主力ですが、前駆体ガスと高温の管理が複雑さとコストを増大させます。

目標に合わせた適切な選択

最適なシリコン成膜戦略は、完全に最終目標によって決定されます。

- マイクロエレクトロニクス向けの高純度結晶性シリコンが主な焦点の場合: 優れた純度と複雑な構造をコーティングする能力により、化学気相成長法(CVD)が業界標準です。

- 熱に弱い基板への成膜や太陽電池などの用途が主な焦点の場合: 低い動作温度のため、物理気相成長法(PVD)またはプラズマ強化CVD(PECVD)が優れた選択肢となります。

- 平坦な表面へのシンプルで堅牢なコーティングが主な焦点の場合: スパッタリング(PVD法の一種)は、信頼性が高く、しばしばコスト効率の高いソリューションを提供します。

結局のところ、シリコン成膜を習得するということは、プロセスにおけるすべての変数を理解し、正確に制御して、技術が必要とする正確な材料特性を構築することを意味します。

要約表:

| 主要ステップ | 目的 | 主要な方法 |

|---|---|---|

| ソースと環境の準備 | 純粋で汚染のない真空チャンバーを作成する | 真空ポンプ、温度/圧力制御 |

| 基板のクリーニング | 膜欠陥を防ぐためにすべての粒子を除去する | インサイチュイオンエッチング |

| 材料の輸送と成膜 | シリコン原子/分子を基板に適用する | PVD(スパッタリング)またはCVD(前駆体ガスを使用) |

| 成膜後のアニーリング | 膜の構造と電気的特性を改善する | 制御された熱処理 |

シリコン成膜プロセスの最適化の準備はできましたか?

先進的なマイクロエレクトロニクス、高効率太陽電池、または特殊コーティングを開発しているかどうかにかかわらず、適切な成膜装置の選択は極めて重要です。KINTEKは、堅牢なPVDスパッタリングシステムから高純度CVDソリューションまで、シリコン成膜のニーズすべてに対応する精密なラボ機器と消耗品の専門家です。

当社の専門家に今すぐ連絡して、当社のカスタマイズされたソリューションがどのように膜品質を向上させ、スループットを改善し、お客様の研究または生産を前進させるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 9MPa空気圧焼結炉(真空熱処理付)