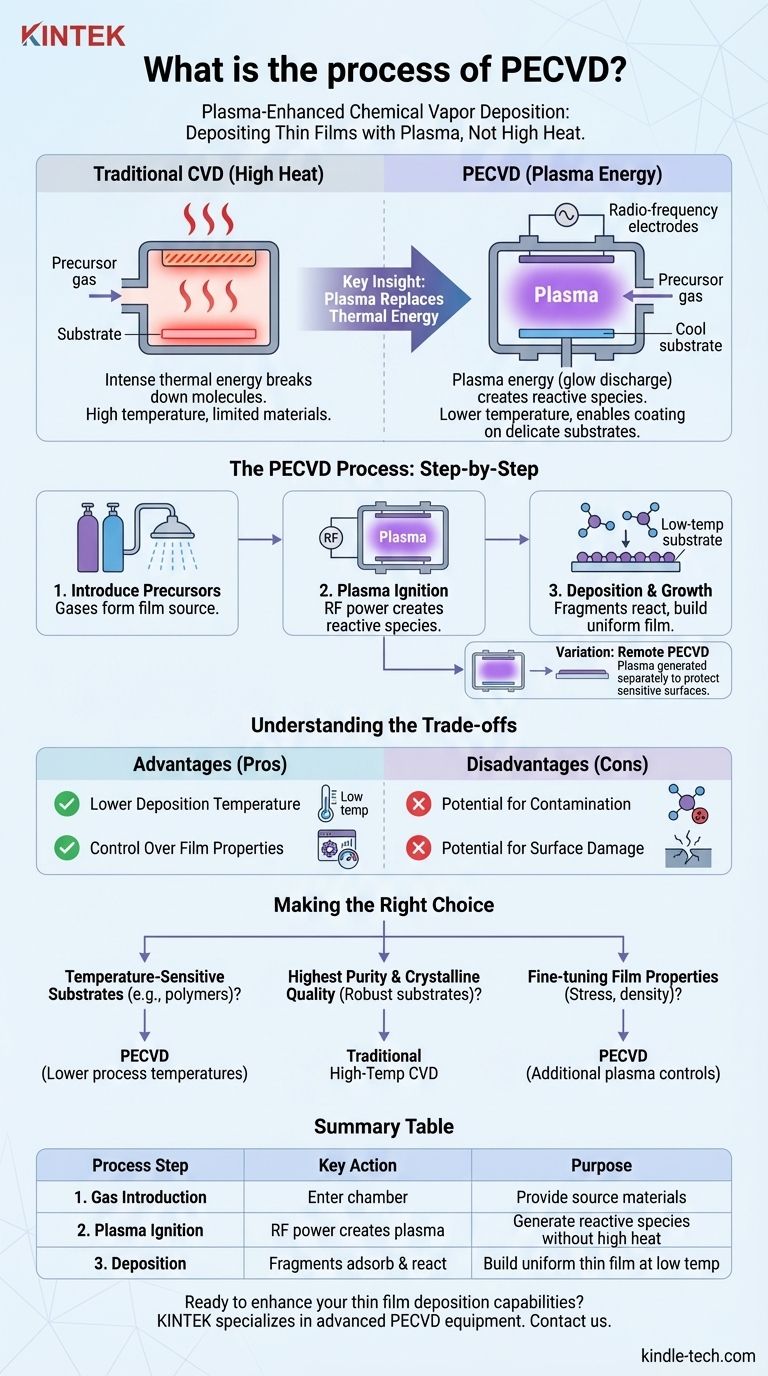

プラズマCVD(PECVD)は、本質的に、ガスから基板上に薄い固体膜を堆積させるプロセスです。化学反応を促進するために強い熱に依存する従来の化学気相成長法(CVD)とは異なり、PECVDはプラズマからのエネルギーを利用して、はるかに低い温度で同じ結果を達成します。これにより、高熱プロセスによって損傷を受ける可能性のある材料へのコーティングが可能になります。

重要な洞察は、PECVDが従来の熱エネルギーをプラズマエネルギーに置き換えることです。この根本的な違いにより、温度に敏感な基板上に高品質の薄膜を作成することが可能になり、エレクトロニクス、光学、材料科学における応用範囲が劇的に拡大します。

核心原理:熱をプラズマに置き換える

PECVDを理解するには、まずその前身である従来の化学気相成長法(CVD)と区別することが不可欠です。

PECVDと従来のCVDの区別

従来のCVDは、揮発性の前駆体ガスを非常に高温(しばしば数百℃)に加熱された基板上に通過させることを含みます。この強い熱は、前駆体分子を分解し、反応させて基板表面に固体膜を堆積させるために必要なエネルギーを提供します。

この方法の主な制限は高温であることであり、プラスチック、ポリマー、またはその他のデリケートな材料のコーティングには不向きです。

プラズマの役割

PECVDは、プラズマ(「グロー放電」と呼ばれることが多い、エネルギー化されたガスの状態)を生成することでこの制限を克服します。これは通常、低圧反応チャンバー内で2つの電極間に高周波(RF)エネルギー(例:13.56 MHz)を印加することによって達成されます。

プラズマは、イオン、電子、および高反応性中性種(ラジカル)の混合物で構成されています。

エネルギーによる反応性種の生成

プラズマ内の高エネルギー電子は、前駆体ガス分子と衝突します。これらの衝突は、前駆体分子を堆積に必要な反応性化学種に断片化するのに十分なエネルギーを持っています。

本質的に、化学反応の主要な駆動力は、基板の熱ではなく、プラズマのエネルギーです。

PECVDの段階的なプロセス

装置の詳細は異なりますが、基本的なプロセスは真空チャンバー内で明確な一連のイベントに従います。

1. 前駆体ガスの導入

反応ガス、別名前駆体がプロセスチャンバーに導入されます。これらは最終的な膜を形成する原料です。

均一なコーティングを確実にするために、ガスはしばしばシャワーヘッドとして知られる多孔板を通して基板上に分配されます。

2. プラズマ点火

チャンバー内の電極にRF電力が印加され、前駆体ガス混合物が点火され、プラズマとして維持されます。このグロー放電が次のステップのためのエネルギーを提供します。

3. 堆積と膜成長

プラズマ中で生成された反応性分子断片は、基板表面に吸着します。基板は通常加熱されますが、CVDよりもはるかに低い温度です。

表面では、これらの断片が反応し、結合し、時間の経過とともに蓄積して均一な固体薄膜を形成します。

プロセスバリエーション:リモートPECVD

一部のアプリケーションでは、プラズマへの直接暴露が敏感な基板を損傷する可能性があります。これを軽減するために、リモートPECVD法を使用できます。

この技術では、プラズマは別のチャンバーで生成されます。その後、反応性種が抽出され、プラズマのない領域にある基板に輸送されて堆積が行われます。

トレードオフの理解

PECVDは強力な技術ですが、その利点には、他の方法と比較して考慮すべき特定の事項が伴います。

利点:低い堆積温度

これはPECVDの最も重要な利点です。これにより、プラスチック、フレキシブルエレクトロニクス、その他の温度に敏感なコンポーネントなどの材料に、熱損傷を与えることなく高品質の膜を堆積させることができます。

利点:膜特性の制御

プラズマの使用により、従来のCVDでは利用できない追加のプロセス変数(例:RF電力、圧力、ガス流量)が導入されます。これらのパラメータにより、最終的な膜の特性(密度、応力、化学組成など)を微調整できます。

欠点:汚染の可能性

プラズマ内で発生する複雑な反応により、前駆体ガスからの水素のような不要な元素が最終的な膜に組み込まれることがあります。これは、高温CVDで成長させた膜と比較して、膜の純度や電気的特性に影響を与える可能性があります。

欠点:表面損傷の可能性

高熱よりもはるかに穏やかであるとはいえ、高エネルギープラズマへの直接暴露は、非常に敏感な基板に何らかの表面損傷を引き起こしたり、欠陥を生成したりする可能性があります。これが、リモートPECVDのような高度な技術を使用する主な理由です。

目標に合った適切な選択をする

正しい堆積方法の選択は、基板の要件と最終的な膜の望ましい特性に完全に依存します。

- 温度に敏感な基板(ポリマーなど)への堆積が主な焦点である場合:PECVDは、その著しく低いプロセス温度のため、優れた選択肢です。

- 堅牢な基板に対して可能な限り最高の膜純度と結晶品質を達成することが主な焦点である場合:基板が熱に耐えられる限り、従来の高温CVDが必要となる場合があります。

- 機械的応力や密度などの膜特性を微調整することが主な焦点である場合:PECVDのプラズマによって提供される追加の制御パラメータは、明確な利点をもたらします。

最終的に、プラズマエネルギーと化学反応の相互作用を理解することが、純粋な熱的方法では不可能な結果を達成するためにPECVDを活用する鍵となります。

要約表:

| プロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. ガス導入 | 前駆体ガスがチャンバーに入る | 膜形成のための原料を提供する |

| 2. プラズマ点火 | RF電力でプラズマを生成 | 高熱なしで反応性種を生成する |

| 3. 堆積 | 断片が基板に吸着し反応する | 低温で均一な薄膜を形成する |

| 主な利点 | 低温プロセス | デリケートな材料へのコーティングを可能にする |

| 主な考慮事項 | プラズマ損傷の可能性 | 敏感な基板にはリモートPECVDが必要な場合がある |

薄膜堆積能力を向上させる準備はできていますか?

KINTEKは、PECVDアプリケーション向けの高度な実験装置を専門とし、世界中の研究機関や産業研究所にサービスを提供しています。プラズマ強化堆積技術における当社の専門知識は、お客様を支援します:

- 温度に敏感な基板上に高品質の薄膜を堆積させる

- 膜の特性と組成を正確に制御する

- 材料科学、エレクトロニクス、光学アプリケーション向けに堆積プロセスを最適化する

当社のチームが、お客様の特定の実験室のニーズに合った適切なPECVDソリューションを提供します。今すぐお問い合わせください。薄膜堆積の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- DLCコーティングは傷がつきませんか?DLCコーティングの卓越した耐擦傷性を発見する

- DLCコーティングはどのように適用されますか?精密真空成膜プロセスを深く掘り下げる

- プラズマ成膜の利点は何ですか?複雑な部品に優れた耐久性のあるコーティングを実現する

- プラズマCVD(PECVD)装置とは?低温薄膜堆積ガイド

- PECVDではどのような材料が使用されますか?敏感な基板への低温成膜を可能にする

- 天然精油からグラフェンナノウォールを製造するためにPECVDを利用するプロセスの利点は何ですか?

- ダイヤモンドライクカーボン(DLC)コーティングはどのように施されますか?DLCで優れた表面性能を実現

- 直接プラズマCVDとリモートプラズマCVDの違いは何ですか?材料に最適なPECVD法を選択する