多層共押出成形とは、その核心において、2種類以上の異なるポリマーを溶融させ、押出し、単一の層状構造に結合させる製造プロセスです。これは、材料が最終ダイによって成形される前に行われ、単一のポリマーでは達成できない、精密に設計された特性を持つ複合材料の製造を可能にします。

多層押出成形の根本的な目標は、単にプラスチックを重ねることではなく、それぞれのポリマーが持つ明確な利点(強度、酸素バリア性、シーラビリティなど)を組み合わせて、一体化されたフィルムまたはシートとして新しい高性能材料を作り出すことです。

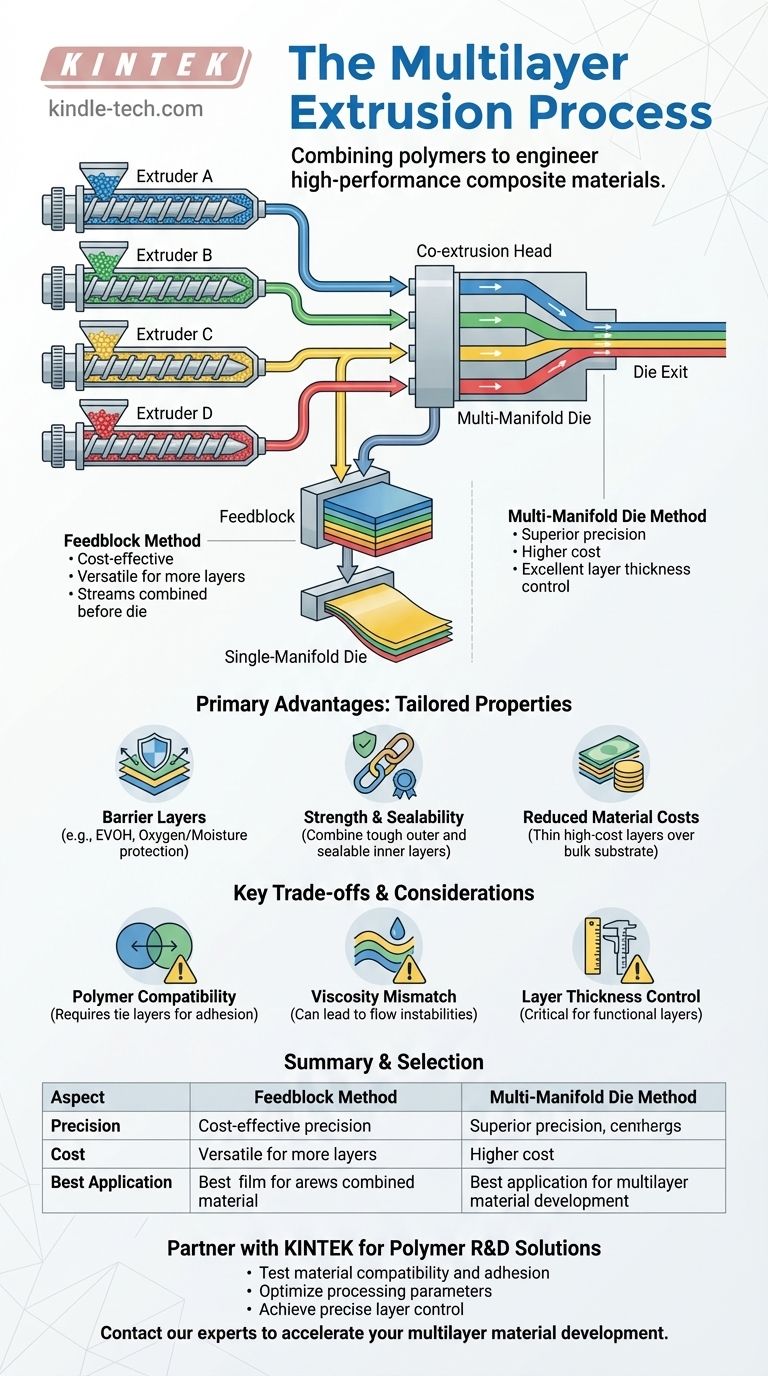

多層押出成形の仕組み:コアプロセス

多層押出成形の優れた点は、別々の材料の流れを単一のまとまった出力に結合できることにあります。これは、高度に制御された一連のステップによって管理されます。

個々の押出機:出発点

最終構造に使用される各ポリマーは、それぞれ専用の押出機から始まります。押出機とは、基本的に加熱されたバレルの中に回転するスクリューがあり、生ポリマー樹脂(ペレット状)を溶融、混合、加圧する装置です。

各押出機の出力は、溶融ポリマーの均一な流れであり、その流量と温度は、形成する特定の層のために精密に制御されます。

共押出ヘッド:層が結合する場所

個々の押出機を出た後、溶融ポリマーの流れは特殊な共押出ヘッドに送られます。ここが層が結合される重要な接合点です。

このヘッドには2つの主要な設計があり、それぞれ材料を結合するための独自の方法論を持っています。

ポリマーを結合する2つの主要な方法

ポリマーの流れを結合する方法の選択は、コスト、複雑さ、および最終製品で達成できる精度のレベルに大きな影響を与えます。

フィードブロック法

この一般的なアプローチでは、別々の溶融ポリマーの流れが、まずフィードブロックと呼ばれるコンポーネントで結合されます。これはメインダイの直前に配置されます。

フィードブロックは、流れを平行な層のスタックに配置します。この層状スタックは、標準の単一マニホールドダイに流れ込み、材料を目的の幅に広げながら、明確な層を維持します。この方法は、より多くの層を追加するのに汎用性が高く、費用対効果に優れています。

マルチマニホールドダイ法

この方法はより複雑で高価ですが、優れた精度を提供します。ここでは、ダイ自体が各ポリマー用の個別のチャネル(マニホールド)を含んでいます。

ポリマーは、ダイ内の独自の別々のマニホールド内で全幅に広げられます。それらは最終ダイ出口の直前で結合されるだけです。これにより、個々の層の厚さを非常に正確に制御できます。

主な利点:独自の特性の設計

多層押出成形が使用されるのは、性能特性の組み合わせをカスタマイズした材料の作成を可能にするためです。

高性能バリア層の作成

特に食品や医療用包装など、多くの用途では酸素、湿気、または化学物質に対するバリアが必要です。薄くて高価なバリアポリマー(EVOHなど)を、より厚くて安価な構造ポリマー(ポリエチレンなど)の間に挟むことができます。

強度とシーラビリティの結合

製品には、丈夫で耐突き刺し性のある外層と、柔らかく熱接着可能な内層が必要な場合があります。多層押出成形により、これら2つの相容れない特性を単一のフィルム内で共存させることができます。

材料費の削減

特定の望ましい特性(例:UV耐性)を持つ高価なポリマーを、安価なバルク基材の上に非常に薄い外層(「キャップ層」)として使用することで、最終製品の総コストを削減できます。

トレードオフの理解

強力なプロセスですが、成功させるためには材料科学と流体力学の慎重な管理が必要です。

ポリマーの適合性

層が適切に接着するためには、ポリマーが十分な分子間引力を持っている必要があります。適合性がない場合、接着性ポリマーの薄い「タイ層」をそれらの間に押出成形する必要があります。

粘度不一致

異なる溶融ポリマーの流量は密接に一致している必要があります。粘度に大きな不一致があると、層界面で不安定性が発生し、欠陥や不均一な層厚さにつながる可能性があります。

層厚さの制御

各層、特に非常に薄い機能層の正確な厚さを達成し維持することは、重要なプロセス制御の課題です。マルチマニホールドダイ法はより優れた制御を提供しますが、設備投資コストが高くなります。

アプリケーションに適した選択をする

適切な押出成形方法の選択は、プロジェクトの特定の性能要件と予算に完全に依存します。

- 汎用性とコスト効率が3〜7層の主な焦点である場合:フィードブロック法は、多くの場合、最も実用的で経済的な選択肢です。

- 薄くて重要な層に対して絶対的な精度が主な焦点である場合:マルチマニホールドダイ法は、優れた制御を提供し、その高いコストを正当化します。

- 多数の層(9層以上)を持つ構造の作成が主な焦点である場合:フィードブロック法は、より拡張性があり、複雑なバリアフィルムを製造するための標準です。

最終的に、多層共押出成形は、最終用途に完全に適合した材料を設計することを可能にします。

要約表:

| 側面 | 説明 |

|---|---|

| コアプロセス | 複数のポリマーを溶融し、成形前に単一の層状構造に結合させる。 |

| 主要な方法 | フィードブロック(費用対効果が高く、汎用性がある) vs. マルチマニホールドダイ(高精度、高コスト)。 |

| 主な利点 | 異なるポリマー特性(例:強度、バリア性、シーラビリティ)を一つの材料に結合する。 |

| 重要な考慮事項 | ポリマーの適合性と粘度の一致は、層の安定性と接着にとって重要。 |

あなたのアプリケーションに最適な多層フィルムを設計する準備はできていますか?

多層押出成形プロセスは強力ですが、その成功は精密な制御と適切な設備にかかっています。KINTEKは、ポリマーの研究開発用の実験装置と消耗品を専門とし、スケールアップする前に共押出パラメータを完璧にするお手伝いをします。

KINTEKがお手伝いできること:

- 材料の適合性と層の接着性をテストします。

- 特定のポリマーブレンドの加工パラメータを最適化します。

- 製品が要求する精密な層制御を実現します。

今すぐ専門家にお問い合わせください。プロジェクトについて話し合い、当社のソリューションがどのように高性能多層材料の開発を加速できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- マルチゾーンラボチューブファーネス

- パワフルプラスチック粉砕機

よくある質問

- 多層インフレーションフィルムとは?優れた性能を実現する設計されたパッケージング

- 射出成形機のサイズはどのくらいですか?品質と効率のために、部品に合わせてトン数を調整しましょう

- 一軸押出機と二軸押出機の違いは何ですか?プロセスに最適な押出機を選びましょう

- 押出ブロー成形(フィルム)の原材料は何ですか? フィルムに最適なポリエチレンの選び方

- インターナルバッチミキサーとは何ですか?ゴム・プラスチックの優れた混合を実現

- オープン二本ロールミルの混合原理は何ですか?均一な混合のためのせん断、圧縮、熱のマスター

- カレンダー加工機とは何ですか?精密な加工で素材表面を変化させる

- 製薬業界で使用されるミキサーとは?プロセスに合った適切な装置を選びましょう