その核心において、マイクロ波プラズマ化学気相成長法(MPCVD)は、マイクロ波エネルギーを使用して前駆体ガスから高反応性プラズマを生成する洗練されたプロセスです。このプラズマには、真空チャンバー内で合成ダイヤモンドなどの高純度薄膜を基板上に成長させるために必要な化学種が含まれています。このプロセスは、その精度と、他の多くの方法よりも低い温度で膜を堆積できる能力が高く評価されています。

MPCVDの独自の利点は、マイクロ波を使用して高温で反応性の高いプラズマを生成しながら、全体のガスおよび基板温度を比較的低く保つことができる点にあります。これにより、熱に弱い材料を損傷することなく、高品質な膜成長に理想的な環境が生まれます。

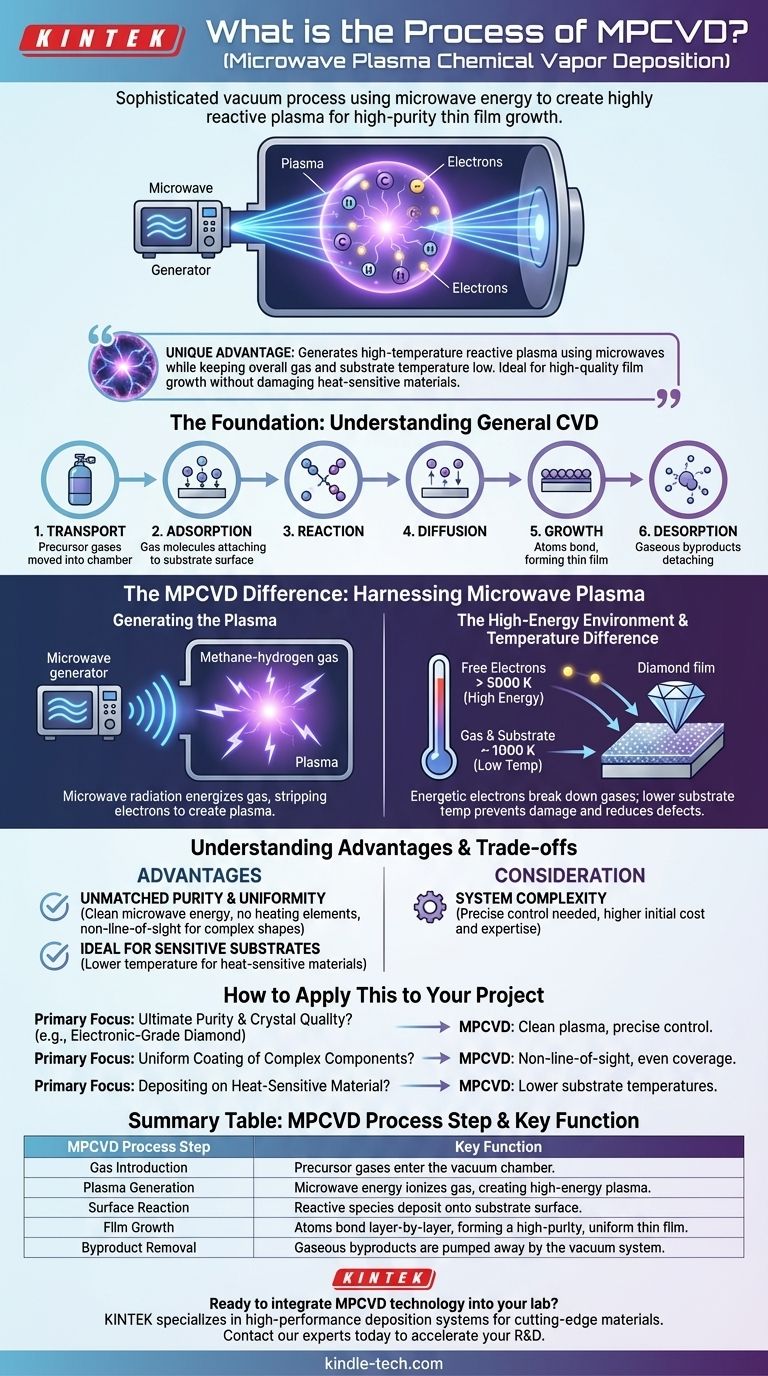

基礎:一般的なCVDの理解

MPCVDの詳細に入る前に、化学気相成長法(CVD)の一般原則を理解することが重要です。MPCVDは、この基礎技術の特殊なサブタイプです。

核心原理:前駆体ガスから固体膜へ

CVDは、ガスとして導入された揮発性の化学前駆体を、基板上に薄膜として堆積される固体材料に変換するプロセスです。これは、ガスが活性化され、反応または分解を引き起こす真空チャンバー内で発生します。

基本的なステップ

MPCVDを含むすべてのCVDプロセスは、一般的に6つの主要なイベントのシーケンスに従います。

- 輸送:前駆体ガスが反応チャンバーに導入されます。

- 吸着:ガス分子が基板表面に付着します。

- 反応:吸着した分子が加熱された表面で反応し、目的の膜材料と副生成物に分解されます。

- 拡散:膜形成原子が表面を移動し、安定した核生成サイトに到達します。

- 成長:原子が結合し、層ごとに連続的な薄膜層を形成します。

- 脱着:ガス状の副生成物が表面から離れ、真空システムによって排出されます。

MPCVDの違い:マイクロ波プラズマの活用

MPCVDは、特定のエネルギー源であるマイクロ波を使用して化学反応を促進することで、一般的なCVDプロセスを洗練します。これにより、高性能材料の製造に不可欠な制御レベルが提供されます。

プラズマの生成

MPCVDシステムでは、前駆体ガス(ダイヤモンド成長用にはメタンと水素の混合物など)が真空チャンバーに導入されます。その後、マイクロ波放射がチャンバーに送られ、ガスを活性化し、原子や分子から電子を剥ぎ取り、瞬時にプラズマを生成します。

高エネルギー環境

このプラズマは、電子、イオン、中性原子、分子断片を含む動的な「スープ」です。強力なマイクロ波エネルギーは、ダイヤモンド膜堆積の重要な構成要素である、非常に反応性の高い炭素種と原子状水素を生成します。

品質の鍵:高電子温度、低ガス温度

MPCVDの決定的な特徴は、それが生み出す大規模な温度差です。プラズマ中の自由電子は5000 Kを超える温度に達する可能性がありますが、全体のガスおよび基板温度ははるかに低い、多くの場合約1000 Kに保つことができます。

これは非常に有利です。高エネルギー電子は前駆体ガスを効率的に分解して反応種を生成しますが、基板温度が低いため、コーティングされる材料への損傷を防ぎ、成長する膜の欠陥を減らします。

利点とトレードオフの理解

他の専門技術と同様に、MPCVDには明確な利点がありますが、特定のアプリケーションに対して考慮すべき点もあります。

利点:比類のない純度と均一性

反応は直接加熱要素ではなくクリーンなマイクロ波エネルギーによって駆動されるため、汚染が最小限に抑えられ、非常に純粋な膜が生成されます。プロセスのガス状の性質により、視線技術ではないため、複雑な三次元形状を非常に均一な厚さでコーティングできます。

利点:敏感な基板に最適

基板温度を低く保つことができるため、MPCVDは他の堆積方法の極端な熱に耐えられない材料のコーティングに適しています。これにより、より広範囲の基板への適用性が拡大します。

考慮事項:システムの複雑さ

MPCVDリアクターは、マイクロ波電力、ガス流量、圧力、温度を正確に制御する必要がある洗練されたシステムです。この複雑さは、より単純な熱CVD設定と比較して、初期設備コストが高くなり、専門的な運用知識が必要になる可能性があります。

プロジェクトへの適用方法

堆積方法を選択するには、プロセスの能力を主要な目的に合わせる必要があります。

- 究極の純度と結晶品質(例:電子グレードダイヤモンド)が主な焦点の場合:MPCVDは、そのクリーンなプラズマ環境と成長化学の精密な制御により、主要な選択肢となります。

- 複雑なコンポーネントを均一にコーティングすることが主な焦点の場合:MPCVDの非視線的な性質により、物理蒸着方法では達成が難しい均一な被覆が保証されます。

- 熱に弱い材料に堆積することが主な焦点の場合:MPCVDで使用される低い基板温度は、高温CVDや燃焼ベースの方法に比べて大きな利点を提供します。

最終的に、MPCVDのメカニズムを理解することで、厳密な仕様を持つ先進材料を作成するための適切なツールを選択できます。

概要表:

| MPCVDプロセスステップ | 主要機能 |

|---|---|

| ガス導入 | 前駆体ガス(例:メタン/水素)が真空チャンバーに入ります。 |

| プラズマ生成 | マイクロ波エネルギーがガスをイオン化し、高エネルギープラズマを生成します。 |

| 表面反応 | プラズマからの反応種が基板表面に堆積します。 |

| 膜成長 | 原子が層ごとに結合し、高純度で均一な薄膜を形成します。 |

| 副生成物除去 | ガス状の副生成物は真空システムによって排出されます。 |

MPCVD技術を研究室に導入する準備はできていますか?

KINTEKは、先進的な堆積システムを含む高性能実験装置を専門としています。当社の専門知識は、合成ダイヤモンドのような最先端材料に必要な究極の純度と均一性を達成するのに役立ちます。お客様のプロジェクトが電子グレードの膜を必要とするか、複雑な3Dコーティングを必要とするかにかかわらず、当社はお客様の成功を確実にするためのソリューションとサポートを提供します。

当社のMPCVDシステムがお客様の研究開発を加速する方法について、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

よくある質問

- CVDダイヤモンドはどのように形成されますか?ラボグロウンダイヤモンド生成ガイド

- ダイヤモンドはどのような産業で使われていますか?宝飾品以外にも、現代産業を支えるダイヤモンド

- ラボダイヤモンドはどのように作られるのか?HPHT法とCVD法を解説

- ラボグロウンダイヤモンドはすべてCVD製ですか?2つの主要な製造方法を理解する

- ラボグロウンダイヤモンドと天然ダイヤモンド、どちらが良い?あなたにぴったりの石を選ぶためのガイド

- 低圧マイクロ波プラズマリアクターを使用する技術的な利点は何ですか?室温重合合成

- 合成ダイヤモンドの物理的特性は何ですか?天然ダイヤモンドと同一、ラボで製造

- CVDダイヤモンドマシンとは何ですか?ラボグロウンダイヤモンドエンジニアリングの力を解き放つ