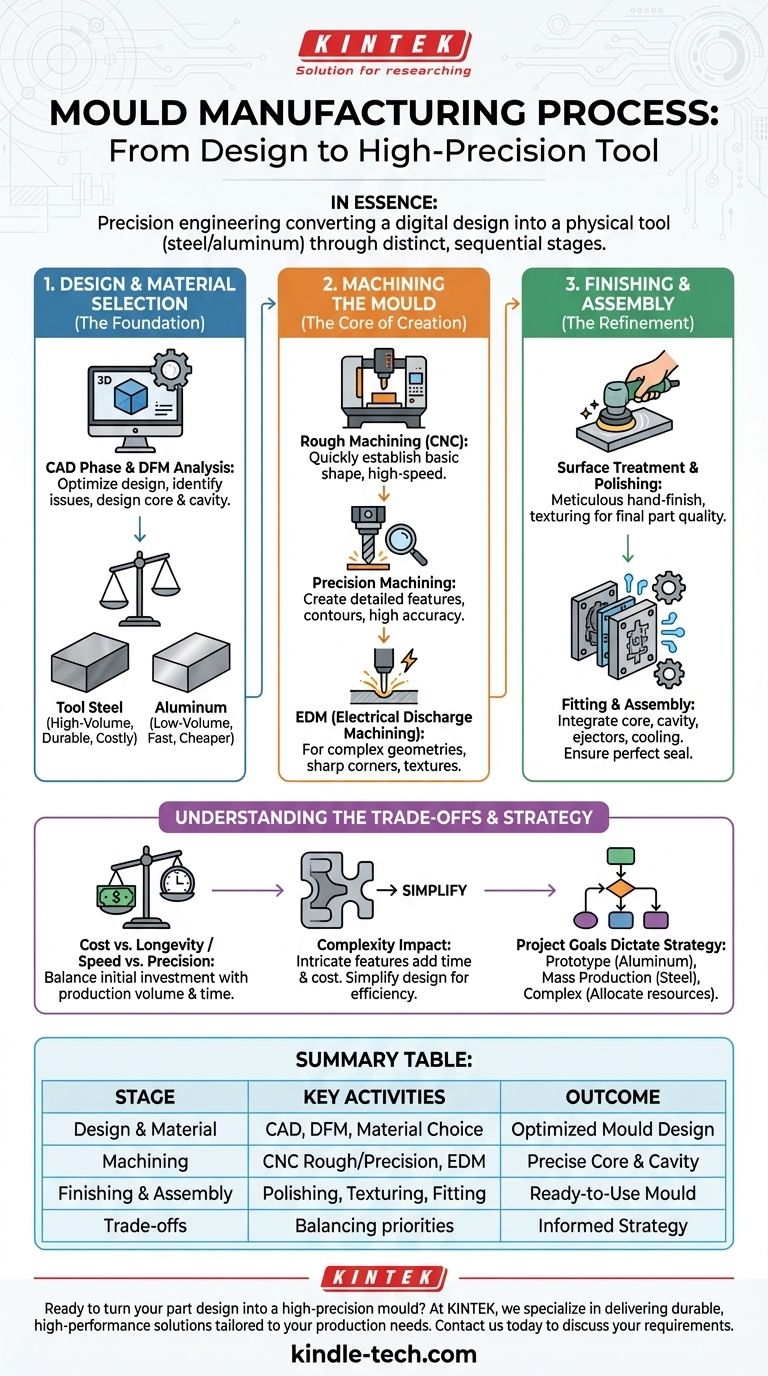

本質的に、金型製造は、デジタル部品設計を物理的なツール(通常は鋼鉄またはアルミニウム製)に変換する精密工学プロセスです。これには、コンピューター支援設計(CAD)から始まり、金型のコアとキャビティの精密加工、そして最終的なプラスチック部品が正確な仕様を満たすことを保証するための綿密な仕上げ、研磨、組み立てに至るまで、いくつかの明確な段階が含まれます。

最終的な生産実行の品質、コスト、速度は、最初の部品が成形されるずっと前に決定されます。金型製造プロセスを理解することは、単なる技術的な好奇心ではなく、製品の設計と予算に関する戦略的な決定を下すための鍵となります。

基礎:設計と材料選択

金型製作プロセスは、工場ではなくコンピューター上で始まります。この最初のデジタル段階は、おそらく最も重要であり、ここでの決定がプロジェクト全体に連鎖的な影響を及ぼします。

部品から金型へ:CADフェーズ

まず、最終部品の3Dモデルが製造容易性設計(DFM)のために分析されます。この分析により、鋭い内角、部品排出のための抜き勾配不足、薄すぎる壁などの潜在的な問題が特定されます。

部品設計が最適化されると、エンジニアは金型自体を設計します。これには、部品の形状を形成する2つの主要な半分、すなわちコア(「雄」側)とキャビティ(「雌」側)の作成が含まれます。この設計には、プラスチックを供給するランナーシステムや温度を制御する冷却チャネルなどの重要なサブシステムも含まれます。

適切な金属の選択:鋼鉄 vs. アルミニウム

金型の材料選択は、生産量と予算に基づいて行われる基本的な決定です。

工具鋼は、大量生産の標準です。非常に耐久性があり、射出成形の高圧および高温に耐性があり、何百万もの部品を生産できます。しかし、加工がより硬く、時間がかかるため、初期費用が高くなります。

アルミニウムは、プロトタイピングや少量生産によく使用されます。より柔らかく、加工速度がはるかに速いため、金型の初期費用とリードタイムを大幅に削減できます。耐久性が低いため、何百万もの部品ではなく、数千個の部品しか生産できません。

創造の核:金型の加工

設計が完了し、材料が選択されると、金属の原ブロックは精密工具へと変形されます。これは、材料を注意深く除去して最終形状を作成する除去加工プロセスです。

荒加工:ブロックの成形

プロセスはコンピュータ数値制御(CNC)加工から始まります。大型のCNCフライス盤がブロックから大量の金属を削り取り、金型のコアとキャビティの基本的な形状を迅速に確立します。これは高速ですが、精度は低く、主に大量の材料除去に焦点を当てたステップです。

精密加工:詳細の作成

荒加工の後、金型はより細かい、高精度のCNC加工を受けます。より小さな切削工具と遅い速度を使用して、機械は部品の幾何学的形状の詳細な特徴、輪郭、および最終寸法を非常に高い精度で作成します。

放電加工(EDM):複雑な形状のために

鋭い内角、深く狭いリブ、複雑なテクスチャなど、従来の切削工具では作成できない特徴には、放電加工(EDM)が使用されます。このプロセスは、精密に成形された電極と電気火花を使用して金属を侵食し、フライス加工では不可能な複雑な形状を実現します。

精製と組み立て:仕上げ

加工された金型は、まだ生産準備ができていません。正しく機能するためには、慎重な手仕上げと組み立てが必要です。

表面処理と研磨

部品を形成する金型表面は、手作業または特殊な装置で綿密に研磨されます。マット仕上げから鏡面仕上げまで、研磨のレベルは最終的なプラスチック部品の表面仕上げに直接反映されます。この段階で、表面にテクスチャをエッチングすることもできます。

フィッティングと組み立て

最後に、金型のすべてのコンポーネントが組み立てられます。コア、キャビティ、エジェクタピン(部品を押し出す)、スライド(アンダーカットなどの機能用)、および冷却システムです。プラスチックの漏れ(「バリ」として知られる欠陥)を防ぐために、2つの半分が慎重に組み合わされて完璧な密閉が確保されます。組み立てられた金型は、生産準備が整っていることを確認するためにテストされます。

トレードオフの理解

金型製作戦略の選択には、競合する優先事項のバランスを取ることが含まれます。情報に基づいた決定には、これらの妥協点を理解する必要があります。

コスト vs. 寿命

アルミニウム金型は初期投資が低く、納期が速いですが、比較的早く摩耗します。硬化鋼金型は、はるかに高価で製作に時間がかかりますが、大量生産では部品あたりのコストが低くなります。

速度 vs. 精度

時間を節約するためにDFM分析や加工プロセスを急ぐと、欠陥のある金型につながることがよくあります。これにより、不良部品、費用のかかる金型の再加工、および大幅な生産遅延が発生し、初期の時間短縮が無効になる可能性があります。

複雑さの影響

アンダーカットを必要とするスライド、EDMを必要とする微細なテクスチャ、または非常に厳しい公差など、部品設計のあらゆる複雑な特徴は、金型製造プロセスにかなりの時間とコストを追加します。設計を簡素化することが、金型コストを削減する最も効果的な方法です。

プロジェクトに最適な選択をする

プロジェクトの目標が、金型製造戦略を決定する必要があります。これらのガイドラインを使用して、アプローチをニーズに合わせましょう。

- 迅速なプロトタイピングまたは少量生産が主な焦点である場合:初期費用とリードタイムを最小限に抑えるために、アルミニウム金型を選択してください。

- 大量生産(100,000ユニット以上)が主な焦点である場合:最大の耐久性と長期的な費用対効果のために、硬化P20またはH13鋼金型に投資してください。

- 部品に複雑な形状やテクスチャがある場合:EDMのような高度なプロセスに追加の予算と時間を割り当て、初期段階で徹底的な製造容易性設計レビューを優先してください。

金型を単なるツールとしてではなく、長期的な製造資産として捉えることで、製品の成功した発売を確実にするためのより賢明な決定を下すことができます。

要約表:

| 段階 | 主要な活動 | 結果 |

|---|---|---|

| 設計と材料選択 | CAD、DFM分析、鋼鉄 vs. アルミニウムの選択 | 生産量に最適化された金型設計 |

| 加工 | CNC荒加工、精密加工、複雑な特徴のためのEDM | 精密なコアとキャビティの形状 |

| 仕上げと組み立て | 研磨、テクスチャリング、エジェクタピンと冷却システムの取り付け | 射出成形に使用可能な金型 |

| トレードオフ | コスト vs. 寿命、速度 vs. 精度、複雑さの影響 | プロジェクト成功のための情報に基づいた戦略 |

部品設計を高精度な金型に変える準備はできていますか?

KINTEKでは、お客様の生産ニーズに合わせた耐久性のある高性能な実験装置と消耗品の提供を専門としています。迅速なプロトタイプ用アルミニウム金型であろうと、大量生産用の高容量鋼金型であろうと、当社の専門知識は、お客様のプロジェクトが効率性、精度、長期的な価値のために構築されることを保証します。

今すぐお問い合わせください 金型製造の要件についてご相談いただき、KINTEKがお客様の製品を精度と信頼性をもって実現するお手伝いをいたします。

ビジュアルガイド

関連製品

よくある質問

- 3プレート金型とは?自動ゲートカットと柔軟なゲート位置決めガイド

- グラファイトフィルム・銅複合材料の作製において、グラファイトモールドはどのような役割を果たしますか?GF/CFの構造的完全性を強化する

- 二板金型の利点は次のうちどれですか?シンプルさ、コスト効率、信頼性を発見してください

- ナノMg2Siの高圧焼結において、炭化タングステンダイスはどのような役割を果たしますか?密度を91.5%まで高める

- 硫化物全固态电池使用PEEK模具的优点是什么?高性能和绝缘性

- 焼結における黒鉛ダイスの主な機能は何ですか?ナノAlN焼結効率の最適化

- 射出成形における充填段階とは?高品質な部品のための重要な初期段階を習得する

- SPSにおけるLLZTO電解質製造時の黒鉛型(グラファイトモールド)の役割とは?全固体電池の研究を最適化しましょう。