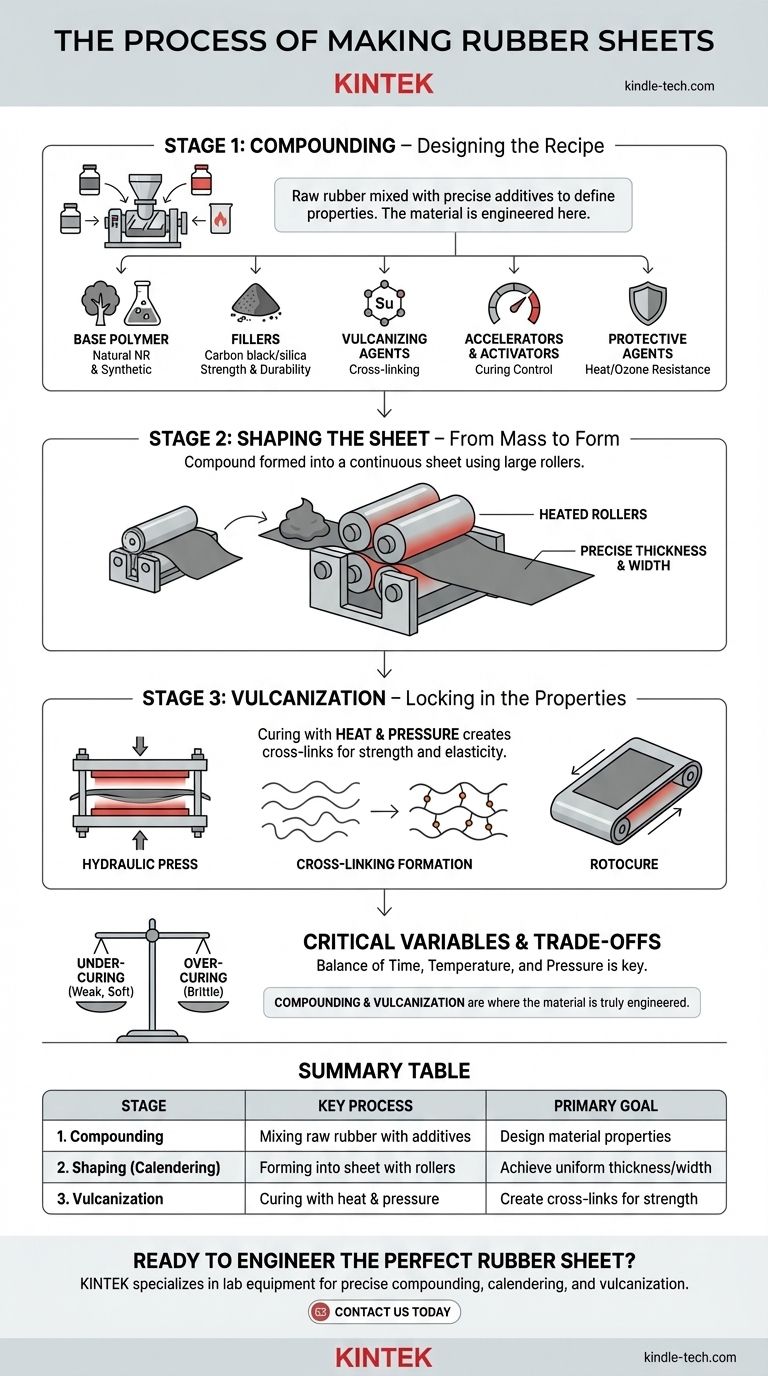

ゴムシート製造の中核工程は、生ゴムを3つの重要な段階(配合、成形、加硫)を経て最終製品に変えることです。まず、生の天然ゴムまたは合成ゴムは、将来の特性を決定するために、添加剤の正確な配合で混合されます。この「コンパウンド」は、カレンダー加工と呼ばれるプロセスで大型ローラーを使用して連続シートに成形され、最後に熱と圧力を加えて硬化させ、強度と弾性を固定します。

重要なのは、単なる工程の順序だけでなく、配合と加硫の段階で材料が真に設計されることを理解することです。最終的なシートの強度、柔軟性、耐薬品性、耐久性はすべて、化学的な「レシピ」と熱と時間の正確な適用によって事前に決定されます。

ステージ1:配合 – レシピの設計

最終的なゴムシートの特性は、生ゴムに固有のものではなく、配合段階で組み込まれます。ここでは、ベースポリマーが特定の性能要件を満たすために、さまざまな添加剤と綿密に混合されます。

ベースポリマー:天然ゴム vs. 合成ゴム

プロセスは、ベースゴムの選択から始まります。ゴムの木からラテックスとして採取される天然ゴム(NR)は、優れた引張強度と耐摩耗性で知られています。

合成ゴムは、特定の用途のために人工的に作られたポリマーです。一般的な例としては、耐油性のあるネオプレン、耐候性・耐オゾン性のあるEPDM、汎用性の高いSBR(スチレン・ブタジエンゴム)などがあります。

コンパウンドの技術

配合は、特定のレシピを作成するようなものだと考えてください。各成分は、最終製品で望ましい結果を達成するために添加されます。混合は、バンバリーミキサーのような強力な機械で行われ、すべての成分が完全に均一に分散されるようにします。

主要成分とその役割

- 充填剤: カーボンブラックやシリカなどの材料は、ゴムを補強するために添加され、強度、耐久性、耐摩耗性を劇的に向上させます。

- 加硫剤: 硫黄が最も一般的な加硫剤です。これは、後の硬化プロセス中にポリマー鎖間に架橋を形成する重要な成分です。

- 促進剤と活性剤: これらの化学物質は、加硫プロセスの速度を制御し、ゴムを損傷することなく効率的かつ完全に進行するようにします。

- 保護剤: 酸化防止剤とオゾン劣化防止剤は、熱、酸素、オゾン暴露による最終製品の劣化から保護するために含まれます。

- 加工助剤: オイルや可塑剤を添加することで、ゴムコンパウンドをより柔らかく、より柔軟にし、成形段階での加工を容易にすることができます。

ステージ2:シートの成形 – 塊から形へ

コンパウンドが十分に混合されたら、一貫した特定の厚さの平らなシートに成形する必要があります。このための主要な方法はカレンダー加工です。

カレンダー加工プロセス

カレンダーは、一連の大きくて重い加熱されたローラーを備えた機械です。温かくしなやかなゴムコンパウンドは、これらのローラー間の隙間に供給されます。

コンパウンドが通過するにつれて、連続したシートに押し出されます。最終的なローラーセット間の距離が、ゴムシートの正確な厚さを決定します。

厚さと幅の制御

カレンダー加工プロセスは、均一性を確保するために高度に制御されます。厚さのわずかなばらつきでも最終製品の弱点となる可能性があるため、精度が最も重要です。シートの幅は、ローラーの幅によって決まります。

ステージ3:加硫 – 特性の固定

これは最終的で不可逆的な化学変換です。生の成形されたシートは弱くプラスチックのようなものですが、加硫(または硬化)によって、私たちがゴムと認識する丈夫で弾力性のある材料に変換されます。

化学変換

加硫中、シートは圧力下で加熱されます。この熱は、配合中に混合された硫黄(または他の加硫剤)を活性化します。

硫黄は、長いポリマー鎖間に強力な化学結合、つまり架橋を形成します。このプロセスにより、材料は個々の鎖の集合体から、単一の相互接続された分子ネットワークへと変化し、強度、弾性、および「記憶」を与えます。

硬化の実現方法

最も一般的な方法は、未硬化シートを加熱されたプラテンを備えた大型の油圧プレスに入れることです。高圧と高温の組み合わせは、完全な硬化を確実にするために特定の期間維持されます。

連続生産の場合、ロータリーキュアと呼ばれる機械が使用されることがあり、これはシートが加熱された回転するスチールベルト上を圧力下で移動しながら硬化させます。

トレードオフと重要な変数について理解する

高品質のゴムシートを製造するには、各変数がどのように相互作用するかを深く理解する必要があります。いずれかの段階での誤りは、製品の故障につながる可能性があります。

配合:レシピがすべて

いずれかの成分の割合が不正確だと、劇的な影響が出る可能性があります。充填剤が多すぎるとゴムが脆くなり、促進剤が少なすぎると硬化が不完全になる可能性があります。コンパウンドのレシピは、製品の性能の基盤です。

硬化:デリケートなバランス

加硫中の時間、温度、圧力の組み合わせは非常に重要です。

- 未硬化は、意図した性能を発揮しない、弱く、柔らかく、時にはべたつく製品になります。

- 過硬化は、ゴムを脆くし、柔軟性を失わせ、物理的特性を劣化させる可能性があります。

プロセス制御:一貫性が鍵

混合エネルギー、ローラー温度、硬化条件を厳密に制御することは、一貫した製品を生産するために不可欠です。わずかな逸脱でも、バッチ間でばらつきが生じる可能性があります。

目的に合った適切な選択をする

製造プロセスは、ゴムシートの意図された用途に合わせて調整されます。

- 機械的強度と耐摩耗性が主な焦点の場合: 配合段階、特にカーボンブラックのような補強充填剤の種類と量が最も重要な変数です。

- 耐環境性(油、化学薬品、または天候)が主な焦点の場合: ベースポリマーの選択(例:耐油性にはネオプレン、耐候性にはEPDM)が最も重要な決定となります。

- 寸法精度と均一性が主な焦点の場合: カレンダー加工と硬化段階を最高レベルで制御し、一貫した厚さと完全な硬化を保証する必要があります。

最終的に、このプロセスを理解することで、単に製品を購入するのではなく、特定の目的のために設計された材料を指定するという視点に変わります。

要約表:

| 段階 | 主要プロセス | 主な目標 |

|---|---|---|

| 1. 配合 | 生ゴムと添加剤(充填剤、硫黄など)を混合する | 材料の特性(強度、耐性など)を設計する |

| 2. 成形(カレンダー加工) | 加熱されたローラーを使用してコンパウンドをシートに成形する | 正確な厚さと幅の均一なシートを作成する |

| 3. 加硫 | 熱と圧力でシートを硬化させる | 最終的な強度、弾性、耐久性のための架橋を形成する |

あなたの用途に最適なゴムシートを設計する準備はできていますか? 正確な配合、カレンダー加工、加硫には、適切な装置が不可欠です。KINTEKは、材料試験および開発のためのラボ機器と消耗品を専門としています。当社の専門家が、プロセスの品質と一貫性を確保するための適切なツールを選択するお手伝いをします。

今すぐお問い合わせください。お客様のラボのニーズと、当社がお客様の成功をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- 自動実験用熱プレス機

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス