本質的に、熱間静水圧プレス(HIP)は、部品を高温と高圧の均一な圧力に同時にさらす洗練された製造プロセスです。これは、不活性ガス(最も一般的にはアルゴン)を使用して密閉された高圧容器内で行われ、部品の形状を変えることなく内部の空隙を排除し、材料を固化させ、機械的特性を劇的に向上させます。

熱間静水圧プレスは単なる加熱プロセスではありません。それは内部精製の手段です。高温で全方向から均一な圧力を加えることにより、HIPは内部の空隙や欠陥を効果的に押しつぶし、標準的な部品を非常に信頼性の高い高性能部品へと変貌させます。

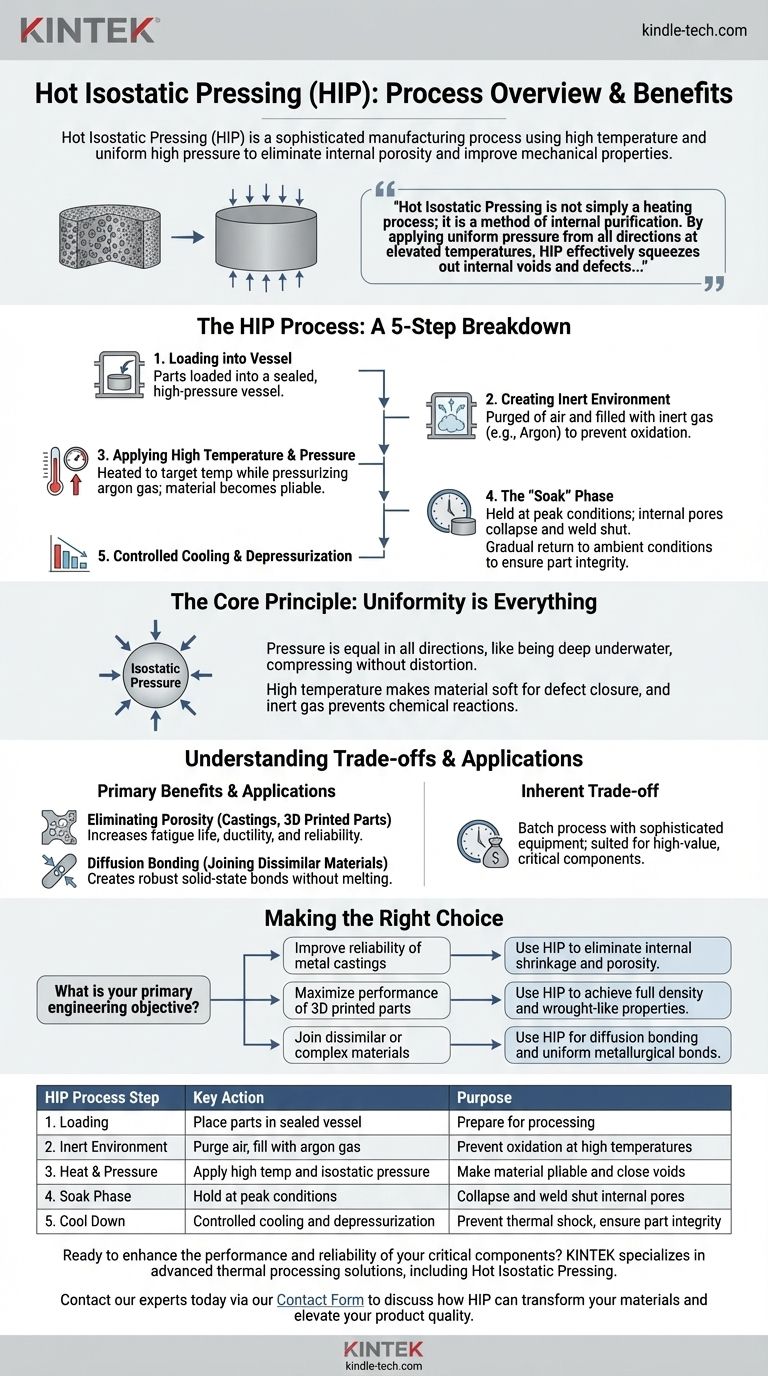

熱間静水圧プレス(HIP)の仕組み:段階的な内訳

HIPプロセスは、開始から終了まで細心の注意を払って制御されます。各ステップは、部品とその意図された用途に応じて特定の材料結果を達成するために正確にプログラムされています。

ステップ1:容器への装填

部品はHIP装置の圧力容器に慎重に装填されます。このチャンバーは、実験室規模の小型装置から、数トンの材料を収容できる巨大な容器まで多岐にわたります。

ステップ2:不活性環境の作成

密閉後、チャンバーから空気がパージされ、不活性ガス、通常はアルゴンが充填されます。このガスは、プロセスで使用される極端な温度で材料が酸化したり化学反応を起こしたりするのを防ぐため、極めて重要です。

ステップ3:高温と圧力の印加

容器は目標温度まで加熱され、同時にアルゴンガスに圧力がかけられます。温度は材料の降伏強度を低下させ、可塑性を持たせ、一方、巨大なガス圧があらゆる表面に作用します。

ステップ4:「保持」フェーズ:変革が起こる場所

部品は、しばしば「保持時間」と呼ばれる所定の時間、最高温度と圧力に維持されます。このフェーズ中に、熱と均一な静水圧の組み合わせにより、内部の細孔や空隙が崩壊し、溶着されます。

ステップ5:制御された冷却と減圧

保持が完了した後、システムは慎重に制御された冷却および減圧サイクルを開始します。この常温への段階的な復帰は、熱衝撃を防ぎ、新しく高密度化された部品の完全性を確保するために不可欠です。

核心原理:均一性がすべて

名称の「静水圧(isostatic)」の部分は、このプロセスがなぜそれほど効果的なのかを理解するための鍵です。それは圧力が全方向で等しいことを意味します。

「静水圧」が意味するもの

深海にあるコンポーネントを想像してください。水圧があらゆる角度から均一に作用します。HIPは高圧ガスを使用して同様の効果を生み出し、部品の全体的な形状を歪ませることなく内側に圧縮されることを保証します。

高温の役割

圧力だけでは不十分です。高温は材料を十分に柔らかくし、ガス圧が鋳造や3Dプリントで残された気孔や収縮空隙のような内部欠陥を物理的に閉じることを可能にします。

不活性ガスが不可欠な理由

アルゴンのようなガスを使用することで、加圧媒体が非反応性であることが保証されます。もし通常の空気が使用された場合、その温度では酸素が材料表面に深刻な酸化を引き起こし、部品を台無しにしてしまいます。

トレードオフと応用の理解

HIPは強力なツールですが、その価値は主な用途と固有のトレードオフの文脈で最もよく理解されます。

主な利点:空隙の排除

HIPの最も一般的な用途は高密度化です。これは、重要な金属鋳物や積層造形(3Dプリント)部品に応用され、内部の空隙を除去し、疲労寿命、延性、および全体的な信頼性を大幅に向上させます。

主要な応用例:拡散接合

HIPは、2つ以上の異なる材料を溶融させることなく接合するために使用できます。材料間の界面で、熱と圧力が原子の拡散を促進し、母材自体と同じくらい強固な固相結合を形成します。

固有のトレードオフ:プロセスのコストと時間

HIPはバッチプロセスであり、洗練された高価な設備を必要とし、開始から終了まで数時間を要することがあります。このため、性能と信頼性が譲れない高価値部品に最も適しています。

目標に応じた適切な選択

HIPの適用は、明確な工学的目標に基づいた意図的な決定であるべきです。

- 金属鋳物の信頼性向上を主な焦点とする場合: HIPを使用して内部の収縮や気孔を排除し、疲労寿命と衝撃強度を劇的に向上させます。

- 3Dプリントされた金属部品の性能最大化を主な焦点とする場合: HIPを後処理ステップとして使用し、完全な密度を達成し、鍛造材料に匹敵する機械的特性を引き出します。

- 異種材料または複雑な材料の接合を主な焦点とする場合: HIPを拡散接合に使用し、溶接やろう付けに伴う問題を伴わない、堅牢で均一な冶金結合を作成します。

結局のところ、熱間静水圧プレスは、材料を内側から設計し、最大の密度と性能を保証することを可能にします。

要約表:

| HIPプロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 装填 | 密閉容器に部品を配置 | 処理の準備 |

| 2. 不活性環境 | 空気をパージし、アルゴンガスを充填 | 高温での酸化防止 |

| 3. 加熱と圧力 | 高温と静水圧を印加 | 材料を可塑化し、空隙を閉じる |

| 4. 保持フェーズ | 最高条件で保持 | 内部の細孔を崩壊・溶着させる |

| 5. 冷却 | 制御された冷却と減圧 | 熱衝撃の防止、部品の完全性の確保 |

重要な部品の性能と信頼性を向上させる準備はできていますか?

KINTEKは、最大の材料密度と優れた機械的特性を達成するために、熱間静水圧プレスを含む高度な熱処理ソリューションを専門としています。高価値の鋳物、積層造形部品のいずれに取り組んでいる場合でも、あるいは拡散接合が必要な場合でも、当社の専門知識と設備は、最新の研究所や製造業の厳しい要求を満たすように設計されています。

HIPがお客様の材料をどのように変革し、製品品質を向上させることができるかについて、今すぐお問い合わせフォームから当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- 実験室用円筒型電気加熱プレス金型

- 実験用ミニSS高圧オートクレーブ反応器

- ラボ用スケール付き円筒プレス金型

よくある質問

- チタン合金に高真空拡散接合炉が必要なのはなぜですか?高強度積層ラミネートの実現

- 真空熱間プレス炉の圧力は、SiCp/Al接合をどのように強化しますか?原子レベルでの材料強度エンジニアリング

- 40MPaの圧力は炭化ホウ素-シリコン複合材料にどのように影響しますか?油圧ホットプレスで最大密度を達成する

- Al-LLZセラミックスに短時間HIPが使用されるのはなぜですか?相純度を維持しながら高密度化を実現する

- Mg3Sb2の緻密化において、真空熱プレスはどのような役割を果たしますか?VHPで96%以上の密度を達成

- Fe3Siに真空熱間プレス焼結を使用する利点は何ですか?優れた密度と硬度を実現

- Ti-Nb-Zr-OスキャフォールドにSPSファーネスを使用する利点は何ですか?整形外科用インプラントを最適化する

- ホットプレス焼結炉はLLZO電解質をどのように強化しますか?最大密度と導電率を実現する