その核心において、成膜とは、材料が蒸気に変換され、輸送され、その後、基板として知られる表面に凝縮されて、極めて薄い層を形成するプロセスです。この一連のプロセス全体は、結果として得られる膜の純度と望ましい特性を確保するために、通常は真空中で高度に制御された環境下で行われます。

成膜プロセスの成功は、単一のステップにあるのではなく、多段階のシーケンスの綿密な実行にあります。基板の準備から、成膜環境の制御、適切な材料輸送メカニズムの選択まで、各段階は、最終的な膜に必要な厚さ、純度、および構造を達成するために不可欠です。

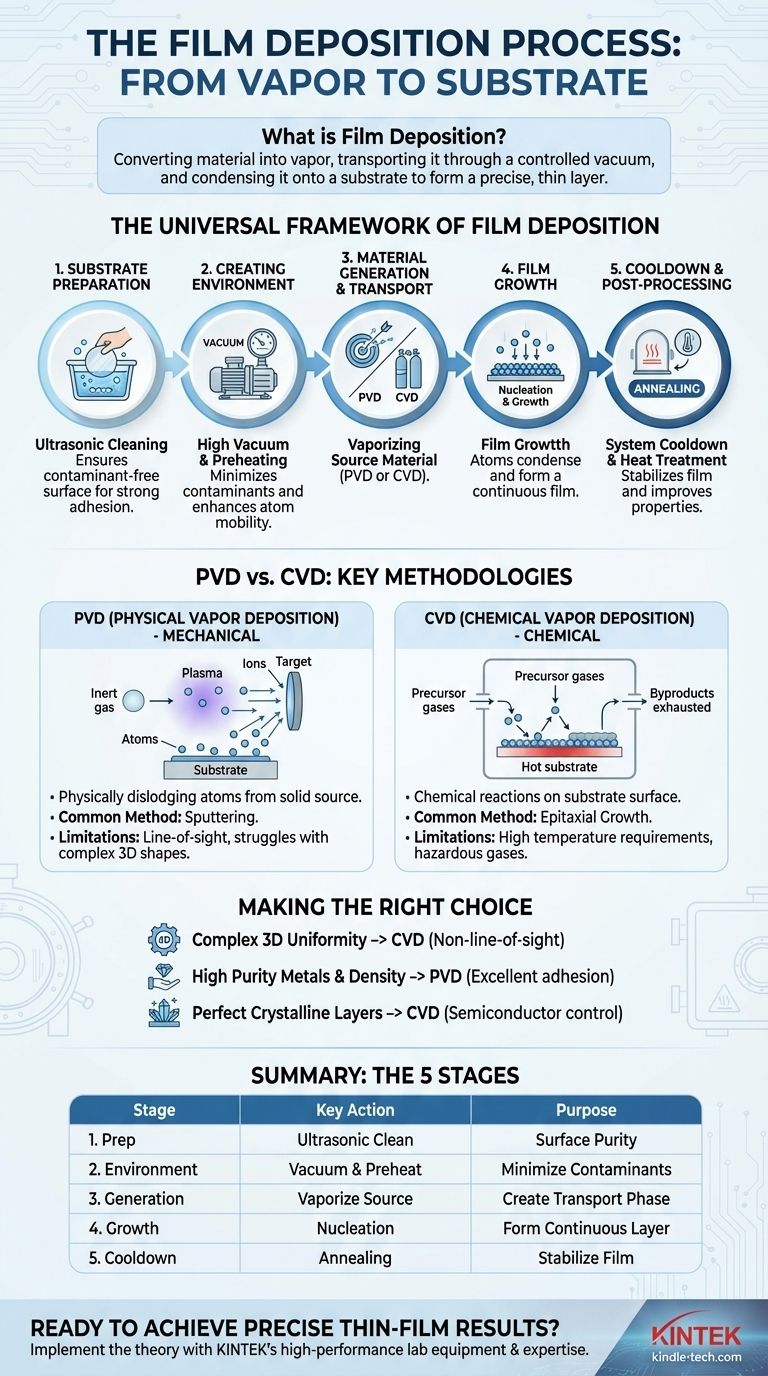

成膜の普遍的な枠組み

物理的か化学的かを問わず、ほとんどすべての薄膜成膜技術は、同様の5段階の時系列的な枠組みに従います。このシーケンスを理解することは、問題の診断と結果の最適化に不可欠です。

ステージ1:基板準備

成膜を開始する前に、基板表面は完璧に清浄でなければなりません。いかなる汚染物質も、膜の密着性と純度を損ないます。

この段階では通常、油分や微粒子を除去するために、さまざまな溶剤での超音波洗浄が行われます。洗浄された基板は、成膜チャンバー内のホルダーにしっかりと固定されます。

ステージ2:成膜環境の作成

このプロセスには高度に制御された環境が必要であり、通常は真空を作成することを意味します。

チャンバーは高真空に排気され、残留ガスや汚染物質を最小限に抑えます。この「立ち上げ」段階は、意図された材料のみがプロセスの一部であることを保証します。成膜された原子の移動度を高め、より緻密で均一な膜を形成するために、基板を予熱することもあります。

ステージ3:材料の生成と輸送

これは、ソース材料、または「ターゲット」が蒸気相に変換され、基板に移動できるようにする時点です。

生成方法は、異なる成膜ファミリー間の主要な区別です。材料は、イオン衝撃によって物理的に放出される(PVD)か、前駆体ガスから合成される(CVD)かのいずれかです。

ステージ4:基板上での膜成長

気化した材料が基板に到達すると、凝縮して膜を形成し始めます。

これには、原子が表面に吸着し、安定した成長サイトを見つけるために拡散し、最終的に核生成と成長と呼ばれるプロセスを通じて連続的な層を形成することが含まれます。

ステージ5:システムの冷却と後処理

所望の膜厚に達すると、プロセスは停止され、システムは「立ち下げ」段階に入ります。

チャンバーは慎重に周囲温度と圧力に戻されます。場合によっては、膜は結晶構造やその他の特性を改善するために、アニーリング(熱処理の一種)を受けることがあります。

主要な成膜方法論:PVD vs. CVD

5段階の枠組みは普遍的ですが、ステージ3(生成と輸送)の詳細は、成膜の2つの主要なカテゴリを定義します:物理気相成長(PVD)と化学気相成長(CVD)。

物理気相成長(PVD):機械的アプローチ

PVDは、固体ソース材料から原子を物理的に剥離させ、それらを基板上に堆積させることを含みます。

一般的なPVD法であるスパッタリングでは、チャンバーはアルゴンなどの不活性ガスで満たされます。このガスはプラズマに励起され、そのイオンがソースターゲットに衝突するように加速され、原子を物理的に叩き落とし、それらが移動して基板をコーティングします。

化学気相成長(CVD):化学的アプローチ

CVDは、基板表面で直接発生する化学反応を通じて膜を形成します。

揮発性の前駆体ガスがチャンバーに導入されます。高温の基板表面で、これらのガスは分解または相互に反応します。この反応の非揮発性生成物が表面に堆積し、原子ごとに膜を形成し、ガス状の副生成物は排気されます。

トレードオフの理解

PVDもCVDも普遍的に優れているわけではありません。選択は用途と望ましい膜特性に完全に依存します。

PVDの限界

PVDは通常、見通し線プロセスです。これは、平坦な表面のコーティングには優れていますが、アンダーカットや隠れた領域を持つ複雑な三次元形状を均一にコーティングすることには苦労します。

CVDの限界

CVDの化学的性質は、必要な反応を促進するために非常に高い基板温度を必要とすることがよくあります。さらに、前駆体ガスは非常に毒性、可燃性、または腐食性である可能性があり、大規模な安全インフラを必要とします。

制御の重要な役割

どちらの方法も、プロセスパラメータの極めて正確な制御を必要とします。圧力、温度、ガス流量、電力レベルなどの要因は厳密に調整する必要があり、わずかな逸脱でも最終的な膜の特性を劇的に変化させる可能性があります。

目標に合った適切な選択をする

アプリケーションの特定の要件が、最も適切な成膜方法を決定します。

- 複雑な3D部品を均一にコーティングすることが主な焦点である場合:CVDは、その非見通し線的な性質により、前駆体ガスがすべての表面に到達できるため、一般的に優れた選択肢です。

- 高密度で純粋な金属または合金を堆積させることが主な焦点である場合:スパッタリングなどのPVD法は、優れた密着性を持つ高純度膜を生成することで知られる業界標準です。

- 電子機器用の非常に完璧な結晶層を成長させることが主な焦点である場合:CVDは、優れた制御でエピタキシャル膜を作成する能力があるため、半導体業界で支配的な技術です。

最終的に、成膜を習得することは、この基本的な枠組みを理解し、そのトレードオフが最終目標に最も合致する特定の方法を選択することから生まれます。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 基板準備 | 超音波洗浄と取り付け | 強力な膜密着のための汚染のない表面を確保します。 |

| 2. 環境作成 | 真空排気と予熱 | 汚染物質を最小限に抑え、成膜のために基板を準備します。 |

| 3. 材料生成 | ソースの気化(PVD/CVD) | 輸送のために材料の蒸気相を作成します。 |

| 4. 膜成長 | 核生成と凝縮 | 原子が基板上に連続的で均一な層を形成します。 |

| 5. 冷却と処理 | アニーリングと圧力回復 | 膜を安定させ、最終的な特性を改善します。 |

正確な薄膜結果を達成する準備はできていますか?

理論を理解することは最初のステップです。それを実装するには、適切な機器と専門知識が必要です。KINTEKは、PVD、CVD、その他の高度な技術など、あらゆる成膜ニーズに対応する高性能ラボ機器と消耗品を専門としています。

私たちは、お客様のラボを支援するために、信頼性の高いツールと専門家によるサポートを提供します。

- プロセス制御の確保:一貫した高品質の膜に必要な正確なパラメータを達成します。

- 適切な方法の選択:特定の材料とアプリケーションにPVDとCVDのどちらが最適かについてガイダンスを得ます。

- ワークフローの最適化:基板準備から最終アニーリングまで、成膜プロセス全体を合理化します。

お客様のプロジェクト要件について話し合いましょう。 今すぐ当社の専門家にお問い合わせください。お客様のラボの薄膜に関する課題に対する完璧なソリューションを見つけます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉