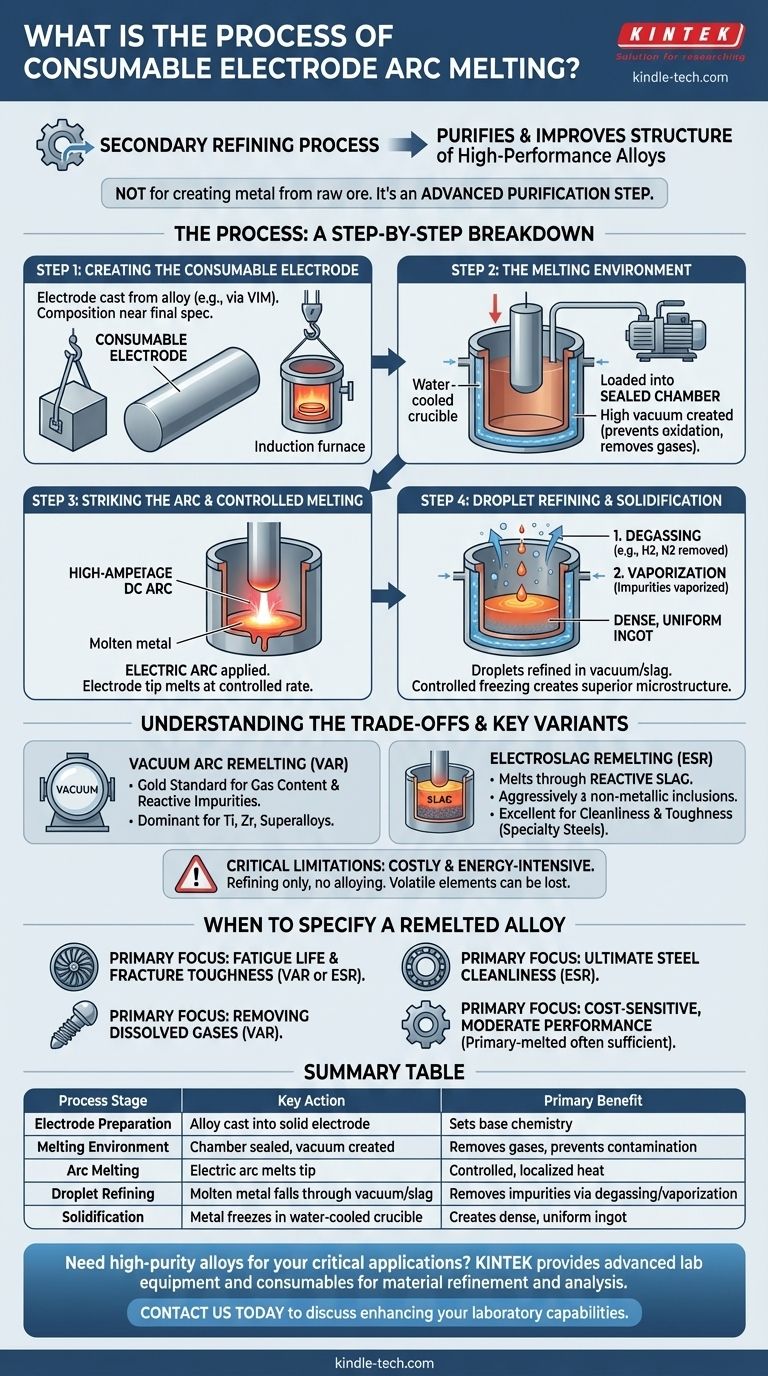

消費電極アーク溶解は、高性能金属合金の構造を精製し改善するために使用される二次精製プロセスです。これは、合金そのものから鋳造された電極を使用し、制御された環境(通常は真空)内で電気アークによって徐々に溶解させ、水冷式の銅るつぼ内で再凝固させて、新しく高度に精製されたインゴットを形成することで機能します。

このプロセスは、原料鉱石から金属を生成するためのものではありません。これは、すでに形成された合金を取り、航空宇宙、医療用インプラント、発電における重要な用途で要求される極度の清浄度と構造的完全性を達成するために精製する高度な精製ステップです。

プロセス:ステップバイステップの内訳

その核心において、消費電極溶解は、不純物を除去し合金の内部構造を完璧にするために設計された制御された再溶解操作です。最も一般的なバリアントは真空アーク再溶解(VAR)であり、これを主な例として使用します。

ステップ1:消費電極の作成

プロセスは、スクラップや鉱石からではなく、精製される合金の大きな固体円筒から始まります。この円筒は消費電極と呼ばれ、通常は真空誘導溶解(VIM)などの一次溶解プロセスによって製造されます。

この電極の組成は、すでに最終的な目標仕様に非常に近くなっています。再溶解プロセスの目的は合金の化学組成を変更することではなく、それを精製することです。

ステップ2:溶解環境

電極は垂直に密閉された水冷式銅るつぼに装填されます。その後、チャンバー内の空気が排出され、高真空が生成されます。

この真空は極めて重要です。これにより、溶融金属が空気中の酸素や窒素と反応するのを防ぎ、さらに重要なことに、水素などの溶解ガスが合金から引き出されるのを助けます。

ステップ3:アークの開始と制御された溶解

大電流・低電圧の直流電流が印加され、電極の先端とるつぼの底にある少量の「スターター」材料との間に電気アークが生成されます。

金属の融点を上回る可能性のあるアークの強烈な熱により、電極の先端が溶解し始めます。溶解速度は、アーク電流を調整することによって非常に注意深く制御されます。

ステップ4:液滴精製と凝固

電極が溶解すると、その先端に過熱された液状金属の膜が形成されます。この金属は真空を通過して下の溶融プール(または「溜まり」)に液滴として落下します。

この落下中に、2つの主要な精製作用が発生します。

- 脱ガス: 真空への曝露により、溶解したガス(例:水素、窒素)が引き出されます。

- 蒸発: 沸点の低い不純物は蒸発し、真空システムによって除去されます。

溶融金属は水冷式銅るつぼに集まり、凝固します。るつぼが積極的に冷却されるため、凝固は非常に方向性が高くなります。つまり、下から上へ、そして側面から内側へと凝固します。この制御された凍結プロセスにより、優れた微細構造を持つ高密度で均一なインゴットが生成され、残りの不純物は最後に凝固する最上部に押しやられます。

トレードオフと主要なバリアントの理解

消費電極溶解は強力ですがコストのかかるプロセスです。そのバリエーションと限界を理解することが、それを正しく指定するための鍵となります。

真空アーク再溶解(VAR)

VARは、ガス含有量と反応性不純物が主な懸念事項となる合金のゴールドスタンダードです。真空環境は、溶解した水素や揮発性の金属元素を除去するのに非常に効果的です。これは、チタン、ジルコニウム、および多くのニッケル基超合金にとって主要なプロセスです。

エレクトロスラグ再溶解(ESR)

ESRは同様のプロセスですが、真空の代わりに、電極は溶融した反応性の高いスラグ層に溶解します。金属液滴は、溶融プールに参加する前にこのスラグを通過する必要があります。

スラグは化学洗浄フラックスとして機能し、酸化物や硫化物などの非金属介在物を積極的に吸収します。これにより、ESRは特殊鋼、工具鋼、一部のニッケル合金の清浄度と靭性を向上させるのに非常に効果的です。

重大な制限

これは万能薬ではありません。これは高価でエネルギー集約的なプロセスであり、材料のコストを大幅に増加させます。さらに、これは合金化プロセスではなく精製プロセスです。バルク化学組成は最初から固定されており、望ましい揮発性合金元素の中には真空プロセス中に失われる可能性があるものもあります。

再溶解合金を指定するタイミング

このプロセスを選択することは、特定の性能目標のために材料の純度に投資するという戦略的な決定です。

- 疲労寿命と破壊靭性(例:ジェットエンジンディスク、着陸装置)が主な焦点である場合: マイクロクラックの発生源となる介在物を最小限に抑えるために、VARまたはESR合金を指定します。

- 溶解ガス(例:チタン航空宇宙部品、医療用インプラント)の除去が主な焦点である場合: VARは、その比類のない脱ガス能力により決定的な選択肢です。

- 究極の鋼の清浄度(例:高性能ベアリング、射出成形金型)が主な焦点である場合: ESRは、溶融物から硫黄や酸化物介在物を洗浄する能力において優れています。

- 適度な性能ニーズがありコストに敏感な用途が主な焦点である場合: 再溶解の追加コストが見合うだけの利益をもたらさないことが多いため、一次溶解合金で十分な場合があります。

結局のところ、再溶解合金を指定することは、性能と信頼性が最も重要となる用途に対して、材料の完全性を最大限に保証する方法です。

要約表:

| プロセス段階 | 主要なアクション | 主な利点 |

|---|---|---|

| 電極の準備 | 合金を固体電極に鋳造する | 精製の基礎化学組成を設定する |

| 溶解環境 | チャンバーを密閉し、真空を生成する | 溶解ガスを除去し、汚染を防ぐ |

| アーク溶解 | 電気アークが電極の先端を溶解する | 精密な溶解のための制御された局所的な熱を提供する |

| 液滴精製 | 溶融金属が真空/スラグを通過して落下する | 脱ガスと蒸発により不純物を除去する |

| 凝固 | 水冷式銅るつぼ内で金属が凍結する | 優れた構造を持つ高密度で均一なインゴットを生成する |

重要な用途に高純度合金が必要ですか? 消費電極アーク溶解プロセスは、航空宇宙、医療、発電コンポーネントで要求される極端な材料の完全性を達成するために不可欠です。KINTEKは、これらの要求の厳しい産業をサポートするために必要な高度なラボ機器と消耗品の提供を専門としています。当社の専門家が、材料の精製と分析のニーズに最適なツールを選択するお手伝いをいたします。当社のラボの能力を向上させる方法について、今すぐお問い合わせください。

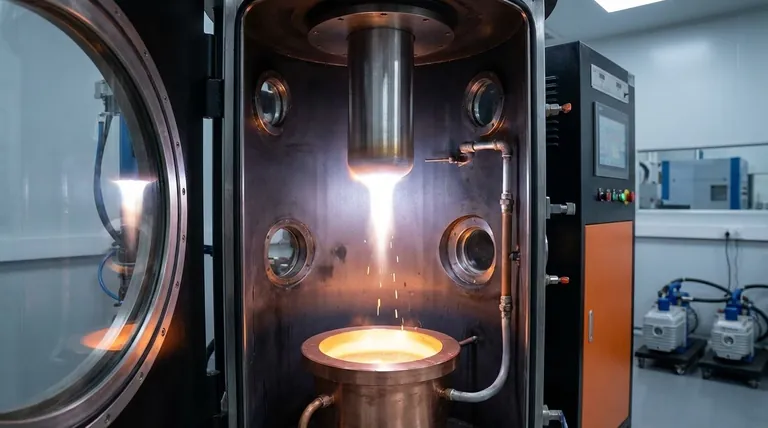

ビジュアルガイド

関連製品

よくある質問

- 焼き入れに使用される温度は何度ですか?鋼の焼き入れ成功の鍵をマスターしましょう

- 溶解に使用される炉の種類とは?材料に適した技術を選択する

- 真空焼きなましとは?優れた性能を実現する、クリーンで酸化物を含まない金属部品

- 真空焼入れに適した材料は何ですか?高合金鋼および敏感な金属の優れた表面品質を実現する

- アルミニウムろう付けは溶接と同じくらい強力ですか?適切な接合方法を選択するためのガイド

- 真空システムにおけるリークの重要性とは?汚染とプロセス障害の防止

- 高真空は何に使われますか?粒子ビームと高度な実験機器に不可欠

- Li2MnSiO4の処理に真空乾燥炉が必要なのはなぜですか?高純度とバッテリー性能を確保する