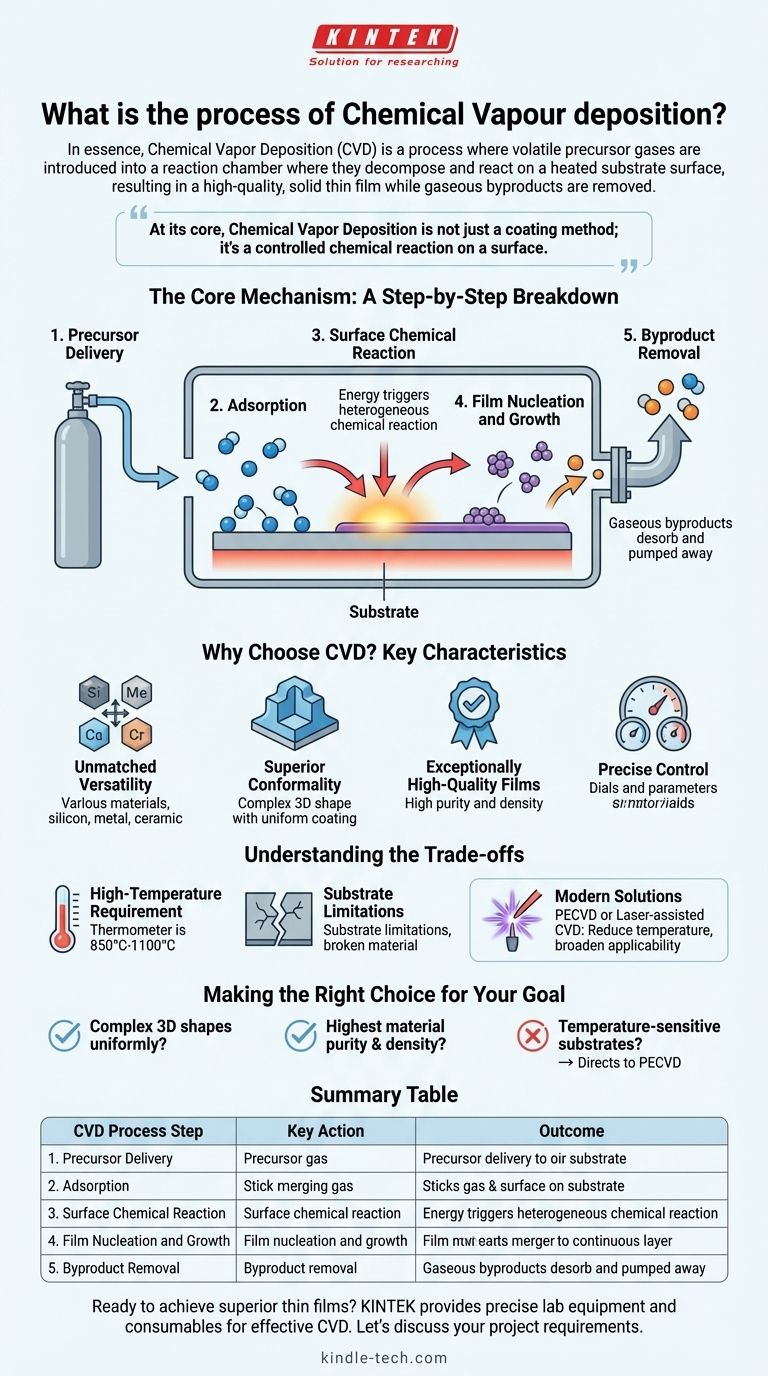

本質的に、化学気相成長法(CVD)は、揮発性前駆体ガスを反応チャンバーに導入し、そこで加熱された基板表面上で分解・反応させるプロセスです。この化学反応により、基板上に高品質の固体薄膜が堆積し、気体状の副生成物は除去されます。

その核心において、化学気相成長法は単なるコーティング方法ではなく、表面上での制御された化学反応です。この化学的性質が、最も複雑な形状にも高純度で緻密、かつ均一な膜を生成できる鍵となります。

核心メカニズム:ステップバイステップの内訳

CVDを真に理解するには、前駆体分子がガスから固体膜へと変化する過程を視覚化することが役立ちます。プロセス全体は、一連の慎重に制御された物理的および化学的イベントにかかっています。

ステップ1:前駆体の供給

プロセスは、前駆体として知られる1つ以上の反応性ガスを成膜チャンバーに輸送することから始まります。これらの前駆体には、最終的に膜を形成する元素が含まれています。

ステップ2:基板への吸着

チャンバー内に入ると、前駆体ガス分子は基板(コーティングされる材料)に移動します。ここで、それらは吸着と呼ばれるプロセスで表面に物理的に付着します。

ステップ3:表面化学反応

これがCVDの核心です。加熱された基板によって供給されるエネルギーが、不均一化学反応を引き起こします。吸着した前駆体分子は、表面で直接分解するか、互いに反応します。

ステップ4:膜の核生成と成長

化学反応から生じた固体生成物が表面に安定したクラスターを形成し始めます。このプロセスは核生成と呼ばれます。これらの核は種として機能し、より多くの原子が到達して結合するにつれて、それらは成長し、融合して連続的な固体膜を形成します。

ステップ5:副生成物の除去

化学反応は、ほとんどの場合、目的の膜の一部ではない気体状の副生成物を生成します。これらの廃棄物は表面から脱着し、連続的なガス流または真空システムによって反応チャンバーから排出されます。

CVDを選ぶ理由:主な特徴

CVDのユニークな反応ベースの性質は、半導体から航空宇宙まで、さまざまな産業で重要なプロセスとなるいくつかの明確な利点を提供します。

比類のない汎用性

CVDは、非常に広範囲の材料を堆積させるために使用できます。これには、金属、シリコンのような非金属、および炭化ケイ素や窒化チタンのような複雑なセラミックまたは複合層が含まれます。

優れたコンフォーマル性

前駆体がガスであるため、複雑な形状の内部や周囲に流れ込むことができます。これにより、CVDは優れた「巻き込み」特性を発揮し、視線法では困難な、複雑な3D表面に非常に均一な膜を堆積させることができます。

非常に高品質な膜

CVDによって生成される膜は、その高純度と高密度で知られています。このプロセスはまた、残留応力が低く、良好な結晶構造を持つコーティングを生成する傾向があります。

精密な制御

温度、圧力、ガス流量などの成膜パラメータを慎重に調整することにより、オペレーターは最終的な膜の化学組成、結晶構造、および結晶粒径を正確に制御できます。

トレードオフを理解する

完璧なプロセスはありません。従来のCVDの主な限界は、それが非常に効果的である理由であるステップ、つまり化学反応に直接関連しています。

高温要件

ほとんどのCVDプロセスでは、表面反応に必要な活性化エネルギーを供給するために、通常850°Cから1100°Cの非常に高い温度が必要です。

基板の制限

この高い熱要件は、ポリマーや融点の低い特定の金属など、多くの基板材料にはCVDを使用できないことを意味します。これらの材料はプロセスによって損傷または破壊されるためです。

現代の解決策

この制限を克服するために、プラズマCVD(PECVD)やレーザーアシストCVDなどのバリアントが開発されました。これらの方法は、プラズマまたはレーザーエネルギーを使用して化学反応を駆動し、必要な基板温度を大幅に低減し、適用可能な材料の範囲を広げています。

目標に合った適切な選択をする

成膜技術の選択は、アプリケーションの要件に完全に依存します。

- 複雑な3D形状を均一にコーティングすることが主な焦点の場合:CVDの気相性質は、視線法では達成が難しい優れたコンフォーマル性を提供します。

- 最高の材料純度と密度を達成することが主な焦点の場合:CVDの核心にある化学反応は、本質的に不純物や構造的空隙が非常に少ない膜を生成します。

- 温度に敏感な基板を扱うことが主な焦点の場合:従来の高温CVDは不適切である可能性が高く、PECVDのような低温バリアントを検討する必要があります。

このプロセスの基本的な化学的性質を理解することが、高度な材料製造のためにその力を活用するための第一歩です。

要約表:

| CVDプロセスステップ | 主なアクション | 結果 |

|---|---|---|

| 1. 前駆体の供給 | 反応性ガスがチャンバーに導入されます。 | 前駆体が反応に利用可能になります。 |

| 2. 吸着 | ガス分子が加熱された基板表面に付着します。 | 前駆体が化学反応のために配置されます。 |

| 3. 表面反応 | 熱エネルギーが表面での分解/反応を引き起こします。 | ガス前駆体から固体膜材料が生成されます。 |

| 4. 核生成と成長 | 固体原子がクラスターを形成し、成長して融合します。 | 連続的で高品質な薄膜が形成されます。 |

| 5. 副生成物の除去 | 気体状の廃棄物が脱着され、排出されます。 | 純粋な膜堆積物が基板上に残ります。 |

研究室で優れた薄膜を実現する準備はできていますか?

CVDの制御された化学反応は、高度な研究開発および製造に不可欠な高純度、高密度、均一なコーティングを生成するための鍵です。KINTEKは、CVDおよびその他の成膜技術を効果的に実装するために必要な精密な実験装置と消耗品を提供することに特化しています。

お客様のプロジェクト要件について話し合いましょう。 今すぐ当社の専門家にお問い合わせください。お客様の特定の基板と材料の目標に最適なソリューションを見つけます。

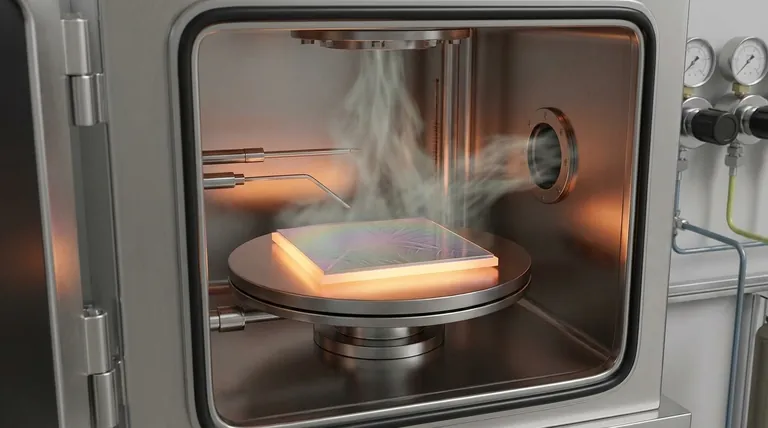

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置