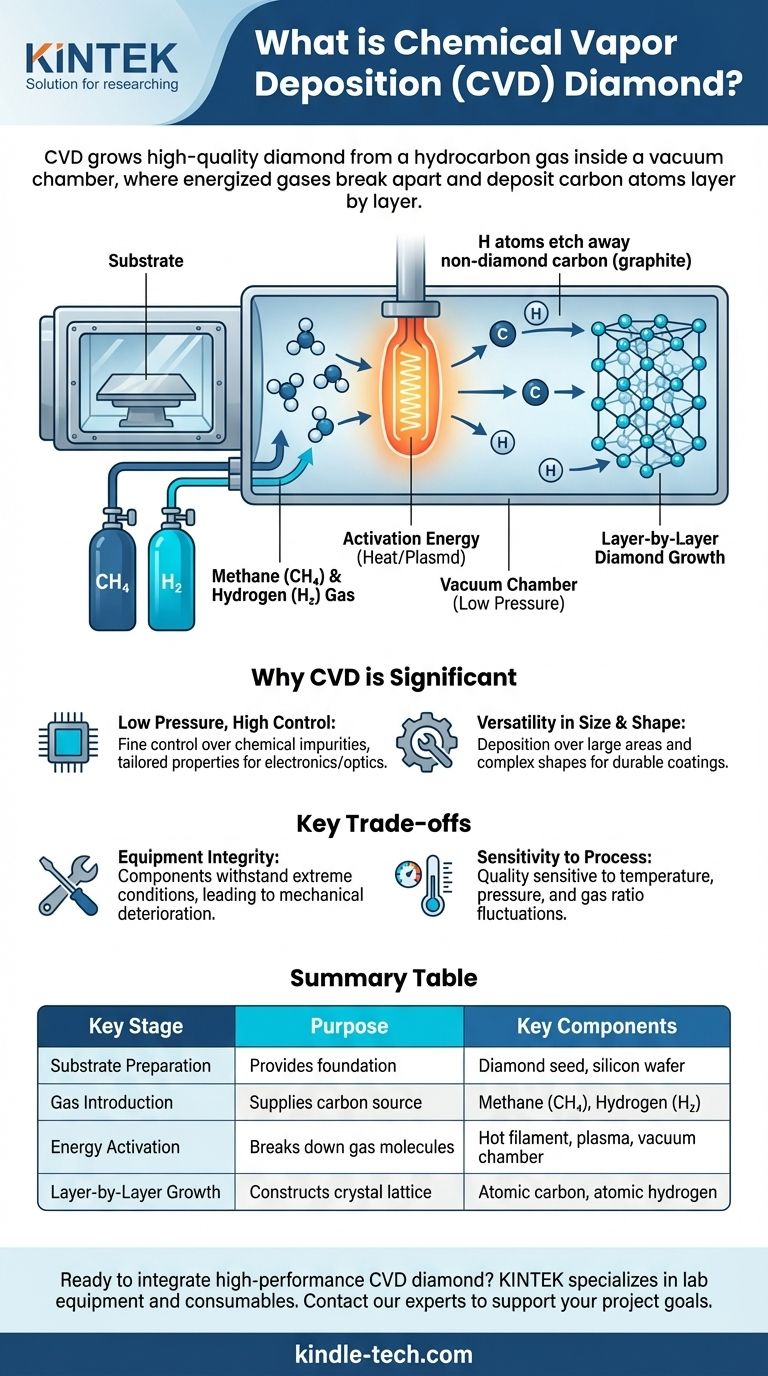

本質的に、ダイヤモンドの化学気相成長法(CVD)は、炭化水素ガスから高品質のダイヤモンドを成長させるプロセスです。真空チャンバー内で、通常メタンと水素の混合ガスにエネルギーが与えられ、ガス分子が分解されます。結果として生じる炭素原子は基板上に堆積し、ダイヤモンド結晶を層ごとに構築します。

ダイヤモンドCVDの核心原理は、既存の炭素を圧縮することではなく、ガス状の供給源から原子単位でダイヤモンドを体系的に構築することです。これにより、ダイヤモンドの純度、特性、最終製品の形状を非常に高い精度で制御できます。

ダイヤモンドCVDの基本原理

ガスが世界で最も硬い材料の一つにどのように変化するかを理解するには、そのプロセスを核となる構成要素と段階に分解する必要があります。各ステップは、炭素原子が正しい結晶ダイヤモンド構造に配置されることを確実にするために精密に制御されます。

主要な材料:基板とガス

プロセスは基板から始まります。これは、成長の土台となる小さくて平らな材料片です。これは小さなダイヤモンドシードや、シリコンのような別の材料である場合があります。

この基板は反応チャンバー内に配置され、その後、前駆体ガスの精密な混合物で満たされます。ダイヤモンド成長の場合、これはほとんど常にメタン(CH₄)のような炭素源と過剰な水素(H₂)ガスの組み合わせです。

適切な環境の作成:真空チャンバー

プロセス全体は密閉された真空チャンバー内で発生します。真空は2つの理由で重要です。既存の空気と潜在的な汚染物質を除去し、圧力を精密に制御できるためです。

ダイヤモンドCVDは通常、地球の大気圧よりもはるかに低い圧力で動作します。この制御されたクリーンな環境は、欠陥のない高純度ダイヤモンドを成長させるために不可欠です。

活性化エネルギー:熱とプラズマ

ガス混合物だけではダイヤモンドは形成されません。メタンと水素ガスの分子結合を分解するには、かなりの量のエネルギーが必要です。この「活性化」は通常、熱によって達成されます。

熱フィラメントCVD(HFCVD)として知られる一般的な方法では、タングステンのような耐熱金属製のフィラメントが2000°C(3632°F)以上に加熱されます。この強烈な熱がガス分子を分解し、炭素原子や原子状水素などの反応性原子種を生成します。

成長プロセス:原子単位で

ガスが分解されると、炭素原子は冷却された予熱基板上に堆積します。適切な条件下では、これらの炭素原子はダイヤモンド結晶を定義する特定の四面体格子で結合します。

過剰な水素ガスはここで重要な役割を果たします。形成しようとする非ダイヤモンド炭素(グラファイトなど)を選択的にエッチング除去し、高品質のダイヤモンド構造のみが残り、成長し続けることを保証します。

CVDがダイヤモンド成長にとって重要なプロセスである理由

CVDの開発は革命的であり、天然ダイヤモンド形成プロセスを模倣する従来の高温高圧法(HPHT)に代わる強力な選択肢を提供しました。

低圧、高制御

HPHTに必要な莫大な力とは異なり、CVDは低圧環境でダイヤモンドを構築します。これにより、科学者やエンジニアは化学的不純物を非常に細かく制御できます。

プロセス中に他のガスを導入することで、ダイヤモンドの特性(色、導電性、熱抵抗など)を、宝石から高度な電子機器まで、特定の用途に合わせて精密に調整できます。

サイズと形状の多様性

CVDは堆積プロセスであるため、広い領域にわたってダイヤモンドを成長させたり、さまざまな下地基板や複雑な形状をコーティングしたりするために使用できます。これにより、切削工具や機械部品に硬く耐摩耗性のダイヤモンドコーティングが必要な産業用途で非常に貴重です。

主要なトレードオフの理解

強力ではありますが、CVDプロセスには技術的な課題と限界がないわけではありません。これらのトレードオフを理解することが、その応用を評価する上で重要です。

装置の完全性の課題

CVD反応器内のコンポーネントは、極端な条件に耐える必要があります。例えばHFCVDでは、ガスを活性化する非常に高温のフィラメントは、絶え間ない化学的攻撃と熱応力にさらされます。

時間が経つと、これは機械的劣化につながり、一貫した品質を確保するために重要な部品の慎重なメンテナンスと交換が必要になります。

プロセスパラメータへの感度

ダイヤモンドの最終的な品質は、プロセス条件に極めて敏感です。温度、圧力、またはガス混合比のわずかな変動でも、欠陥の形成や、品質の低い非ダイヤモンド炭素の形成につながる可能性があります。これには高度な制御システムと監視が必要です。

これを目標に適用する方法

CVDダイヤモンド製品を使用または指定するかどうかの決定は、完全に望ましい結果に依存します。

- 電子機器や光学機器用の高純度材料が主な焦点である場合:CVDは、不純物と結晶構造を比類なく制御できるため、優れた選択肢です。

- 大型または複雑な部品に耐久性のあるコーティングを施すことが主な焦点である場合:CVDがさまざまな基板上に均一なダイヤモンド層を堆積できる能力は、理想的な技術です。

- 純度をあまり重視しないバルクダイヤモンド材料の製造が主な焦点である場合:従来のHPHT法が、より経済的に実行可能または迅速な代替手段となる可能性があります。

最終的に、化学気相成長法は、特定の目的に合わせて特性を調整したダイヤモンド材料を設計することを可能にし、単純なガスを並外れた性能の材料へと変貌させます。

概要表:

| 主要段階 | 目的 | 主要構成要素 |

|---|---|---|

| 基板準備 | ダイヤモンド結晶成長の土台を提供する | ダイヤモンドシード、シリコンウェハー |

| ガス導入 | ダイヤモンド形成のための炭素源を供給する | メタン(CH₄)、水素(H₂) |

| エネルギー活性化 | ガス分子を反応性原子に分解する | 熱フィラメント、プラズマ、真空チャンバー |

| 層ごとの成長 | ダイヤモンド結晶格子を構築する | 原子状炭素、原子状水素(不純物をエッチング除去) |

高性能CVDダイヤモンドを研究室や生産ラインに統合する準備はできていますか? KINTEKは、研究室やR&D施設の精密なニーズに応えるため、実験装置と消耗品を専門としています。当社の専門知識は、高度な電子機器、耐久性のあるコーティング、高純度光学機器など、特定の用途向けに設計されたダイヤモンドの独自の特性を活用するための適切なツールと材料を選択するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様のプロジェクト目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱管理用途向けCVDダイヤモンド

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 産業・科学用途向けCVDダイヤモンドドーム

よくある質問

- CVDダイヤモンドの需要は何によって牽引されていますか?倫理、純度、そして手頃な価格がその原動力です

- MP CVDとは何ですか?高純度ダイヤモンド合成のためのマイクロ波プラズマの力を解き放つ

- ラボグロウンダイヤモンドの用途は何ですか?ジュエリーからハイテク用途まで

- ラボグロウンダイヤモンドと天然ダイヤモンド、どちらが良い?完璧な一石を選ぶための明確なガイド

- マイクロ波プラズマで生成されたラジカルは、どのようにしてグラフェンの直接成長を促進しますか?非触媒基板の強化

- CVDダイヤモンドはどのくらい安いですか?本物のダイヤモンドを20〜30%節約しましょう

- 宝石商はラボグロウンダイヤモンドを取り扱っていますか?倫理的で手頃な価格のダイヤモンドの代替品を発見する

- ダイヤモンド膜とは?用途に応じた極限の硬度と熱伝導率を引き出す