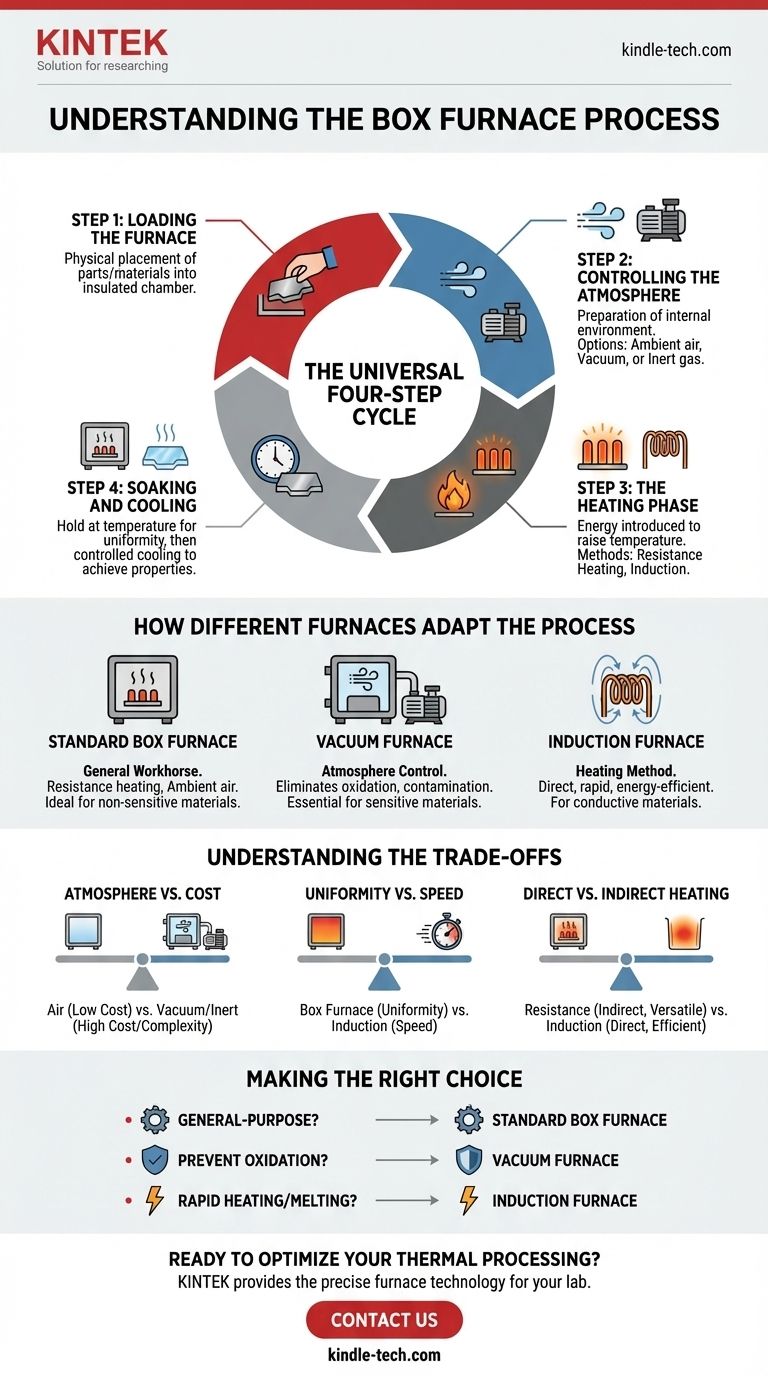

本質的に、ボックス炉は基本的な4ステップのプロセスで動作します。 材料を断熱チャンバーに装入し、内部のヒーターを使って正確な温度まで加熱し、特定の時間その温度に保持し(保持)、最終的に所望の材料特性を達成するために制御された条件下で冷却します。

具体的な技術(標準ボックス炉、真空炉、誘導炉のいずれであるか)は、この普遍的なサイクルの単なる適応にすぎません。主な違いは、炉がどのように雰囲気を制御し、処理される材料の特定のニーズを満たすために熱を発生させるかという点にあります。

普遍的な4ステップ炉サイクル

ほぼすべての熱処理は、一貫した論理的なシーケンスに従います。このサイクルを理解することが、ボックス炉を含むあらゆる炉の機能の鍵となります。

ステップ1:炉への装入

これは、部品、工具、または原材料を炉チャンバー内に物理的に配置することです。

その方法は、標準的なボックス炉のドアを開けるのと同じくらい単純な場合もあれば、底面装入炉で重量物を扱うための自動化された電動エレベーターを伴う場合もあります。

ステップ2:雰囲気の制御

加熱が始まる前に、炉の内部環境が準備されます。これは炉のタイプを区別する最も重要な要素の1つです。

標準的なボックス炉はしばしば大気中で動作します。しかし、酸化や汚染に敏感な材料の場合、すべての酸素を排気して真空を作り出すか、チャンバーをアルゴンなどの不活性ガスで満たします。

ステップ3:加熱フェーズ

ここでエネルギーが導入され、材料の温度が上昇します。この熱を発生させるために使用される方法は、炉の設計におけるもう1つの重要な違いです。

ほとんどのボックス炉は抵抗加熱を使用します。これは、チャンバー壁の内部にある電気ヒーターが熱くなり、放射と対流によってチャンバーと内部の部品を加熱するものです。

誘導炉などの他のシステムは、強力な交流を銅コイルに通して電磁場を生成します。この電磁場が導電性の金属部品内に直接電流を誘導し、部品自体を内側から加熱します。

ステップ4:保持と冷却

目標温度に達すると、材料は「保持」されることが多く、設定された時間その温度に維持され、部品全体が均一に加熱されることが保証されます。

最終的な冷却ステップは、所望の材料特性を固定するために重要です。冷却は遅い場合(炉の電源を切り、自然に冷却させる)もあれば、速い場合もあり、多くの場合、加圧された不活性ガスをチャンバーに循環させて、化学反応を引き起こすことなく部品から熱を奪うことによって達成されます。

異なる炉がプロセスを適応させる方法

4ステップサイクルは設計図です。特定の炉タイプはその実装であり、それぞれが異なる結果のために最適化されています。

標準ボックス炉

これは一般的な主力製品です。通常、抵抗加熱素子を使用し、大気中で動作します。表面酸化が重大な懸念ではないプロセスに最適です。

真空炉

ここでの主な適応は雰囲気制御です。加熱前に実質的にすべての空気と反応性ガスを除去することにより、酸化、脱炭、その他の表面汚染を防ぎ、高性能合金や医療グレードの部品に不可欠です。

誘導炉

ここでの主な適応は加熱方法です。熱を材料内部で直接発生させるため、誘導加熱は非常に高速でエネルギー効率が高くなります。主に金属の溶解や、部品の特定領域の熱処理を高精度で行うために使用されます。

トレードオフの理解

適切なプロセスを選択するには、各アプローチの利点と限界を理解する必要があります。単一の「最良の」炉はなく、特定の用途に最適なものがあるだけです。

雰囲気制御 対 コスト

大気中で動作するシンプルなボックス炉は、最も費用対効果の高いソリューションです。真空システムや不活性ガス制御を導入すると、複雑さとコストが大幅に増加しますが、敏感な材料を保護するためには必須です。

均一性 対 速度

全周に加熱素子を備えたボックス炉は、優れた温度均一性を提供し、大型または複雑な部品が均一に加熱されることを保証します。誘導加熱は比類のない速度を提供しますが、複雑な形状では均一性が低くなる可能性があります。

直接加熱 対 間接加熱

抵抗素子は間接加熱を使用します—それらはチャンバーを加熱し、チャンバーが部品を加熱します。これは多用途ですが効率は低くなります。誘導は直接加熱の一種であり、はるかにエネルギー効率が高いですが、導電性材料にのみ機能します。

目標に合わせた適切な選択

最終的な決定は、処理する材料と達成する必要のある結果に完全に依存します。

- 厳密な表面要件のない汎用熱処理が主な焦点である場合: 大気中で抵抗加熱を使用する標準的なボックス炉が最も簡単で費用対効果の高いソリューションです。

- 敏感な金属の酸化や汚染の防止が主な焦点である場合: 真空炉が不可欠です。そのプロセスは、加熱前に反応性ガスを除去するように特別に設計されています。

- 導電性金属の迅速な溶解または加熱を高い効率で行うことが主な焦点である場合: 誘導炉が優れた選択肢です。なぜなら、熱を材料内部で直接発生させるからです。

結局のところ、この核となる4ステップのサイクルを理解することで、特定の炉モデルを超えて、材料が必要とする正確なプロセスを選択できるようになります。

要約表:

| 炉のタイプ | 主な特徴 | 主な用途 |

|---|---|---|

| 標準ボックス炉 | 大気中での抵抗加熱 | 汎用熱処理 |

| 真空炉 | 雰囲気制御(酸化なし) | 高性能合金、敏感な材料 |

| 誘導炉 | 導電性材料の直接的かつ迅速な加熱 | 金属の溶解、局所的な熱処理 |

熱処理の最適化の準備はできましたか?

炉のプロセスを理解することが第一歩です。適切なソリューションを実装することが結果をもたらします。KINTEKは、ラボ機器と消耗品を専門としており、お客様のラボが必要とする正確な炉技術を提供します。

標準ボックス炉の費用対効果、真空炉の汚染のない環境、または誘導システムの高速加熱のいずれを必要とする場合でも、当社の専門家がお客様の材料と望ましい結果に最適な機器の選択をお手伝いします。

お客様固有の用途についてご相談いただき、KINTEKがお客様のラボの能力と効率をどのように向上させられるかをご確認いただくために、今すぐ下記のフォームからお問い合わせください。

ビジュアルガイド