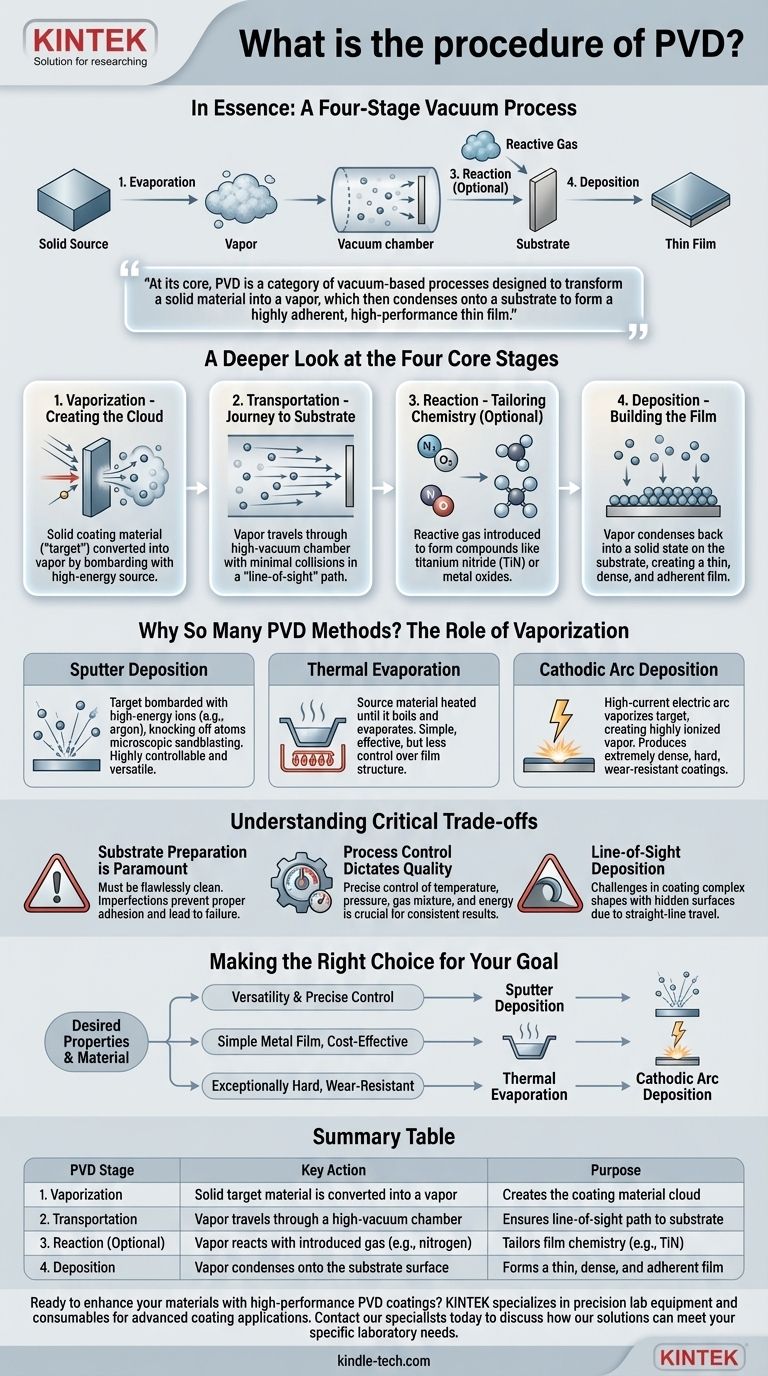

本質的に、物理気相成長(PVD)の手順は、真空中で行われる4段階のプロセスです。これは、固体原料から蒸気を生成すること(蒸発)、その蒸気をコーティング対象の物体に移動させること(輸送)、時にはガスと反応させて新しい化合物を形成すること(反応)、そして最後に蒸気を物体上に凝縮させて薄く耐久性のある膜を形成すること(堆積)から始まります。

PVDの核心は単一の手順ではなく、固体材料を蒸気に変換し、それが基板上に凝縮して高い密着性と高性能を持つ薄膜を形成するように設計された、真空ベースのプロセスのカテゴリです。その蒸気を生成するために使用される特定の手段が、様々なPVD技術を区別する点です。

4つのコアステージの詳細

4段階モデルは明確なフレームワークを提供しますが、PVDが結果を達成する方法を把握するためには、各段階で何が起こっているかを理解することが重要です。

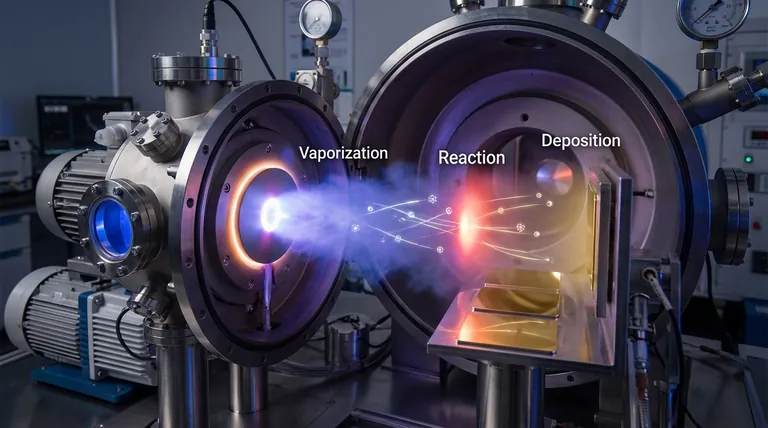

ステージ1:気化 - コーティング材料の雲の生成

これは、ターゲットと呼ばれる固体のコーティング材料が蒸気に変換される基礎的なステップです。この達成に使用される方法は、異なるPVD技術間の主要な違いとなります。これは通常、ターゲットをイオンや電子ビームなどの高エネルギー源で照射し、原子を叩き出すことによって行われます。

ステージ2:輸送 - 基板への旅

気化された後、コーティング材料の原子または分子は高真空チャンバー内を移動します。真空は、蒸気が衝突する他のガス粒子が最小限に抑えられ、基板(コーティングされる部品)へ「直進」経路で到達できるようにするために不可欠です。

ステージ3:反応 - 膜の化学的性質の調整(オプション)

特定の用途では、窒素、酸素、またはアセチレンなどの反応性ガスがチャンバーに導入されます。気化された金属原子は、輸送中にこのガスと反応し、基板表面に化合物材料を形成します。これが窒化チタン(TiN)や金属酸化物などのコーティングが作成される方法です。

ステージ4:堆積 - 薄膜の構築

基板に到達すると、蒸気は再び固体状態に凝縮します。それは表面上に原子レベルで積み重なり、薄く、高密度で、高い密着性を持つ膜を形成します。最終的なコーティングの特性は、これら4つのステージのプロセスパラメータによって決定されます。

なぜPVD法が多いのか?気化の役割

スパッタリング、蒸着、アーク放電など、PVD技術のリストは混乱を招くかもしれません。重要なのは、これらがすべて同じ4段階プロセスのバリエーションであり、どのようにステージ1:気化を達成するかがほぼ唯一の違いであると認識することです。

スパッタリング堆積

スパッタリングでは、ターゲット材料が(通常はアルゴンなどの不活性ガスの)高エネルギーイオンで照射されます。これは微視的なサンドブラストのように機能し、ターゲット材料から原子を叩き出し、基板に向けて放出します。これは非常に制御可能で多用途な方法です。

熱蒸着

これは最も単純なPVD法の一つです。真空チャンバー内で原料を加熱し、沸騰して蒸発し始めるまで熱し、それが冷たい基板上に凝縮する蒸気を生成します。効果的ですが、スパッタリングと比較して膜構造の制御が劣ります。

アーク放電堆積

この方法は、高電流のアークを使用してターゲット材料を気化させます。このプロセスは高度にイオン化された蒸気を生成し、その結果、極めて高密度で硬いコーティングが得られます。これは、工具の耐摩耗性膜を作成するのに非常に効果的です。

重要なトレードオフの理解

成功するPVDコーティングを実現するには、手順に従うだけでなく、制御要因と固有の制限についての深い理解が必要です。

基板前処理が最も重要

PVDプロセスは欠陥を隠しません。基板は完全に清潔で、汚染物質がない必要があります。微細な塵や油分があると、コーティングが適切に密着せず、膜の破壊につながります。

プロセス制御が品質を決定する

コーティングの最終的な特性は、真空チャンバー内の変数の正確な制御に直接関連しています。温度、圧力、ガス混合物、および気化に使用されるエネルギーはすべて、一貫性のある高品質の結果を生み出すために細心の注意を払って管理されなければなりません。

直進(ライン・オブ・サイト)堆積

ほとんどのPVDプロセスでは、蒸気はソースから基板へ直線的に移動します。これは、隠れた表面や深い凹部を持つ複雑な三次元形状のコーティングは、高度な部品回転機構なしには困難であることを意味します。

目標に合わせた適切な選択

PVD方法の選択は、最終的なコーティングの望ましい特性と堆積させる材料に完全に依存します。

- もしあなたの主な焦点が、多様性と膜組成に対する正確な制御である場合: スパッタリング堆積は、堆積速度と材料合金に対する優れた制御性から、しばしば優れた選択肢となります。

- もしあなたの主な焦点が、コスト効率よく単純な金属膜を堆積させることである場合: 熱蒸着は、特に低融点材料に対して、直接的で効率的な方法となり得ます。

- もしあなたの主な焦点が、例外的に硬く高密度の耐摩耗性コーティングを作成することである場合: アーク放電堆積は、これらの堅牢な膜を形成するために必要な高エネルギーイオンを提供し、切削工具や要求の厳しい用途に最適です。

これらのコアステージと方法を理解することは、あなたの特定のアプリケーションのためにこの強力な技術を活用するための第一歩です。

要約表:

| PVDステージ | 主要なアクション | 目的 |

|---|---|---|

| 1. 気化 | 固体のターゲット材料が蒸気に変換される | コーティング材料の雲を生成する |

| 2. 輸送 | 蒸気が高真空チャンバーを移動する | 基板への直進経路を確保する |

| 3. 反応(オプション) | 蒸気が導入されたガス(例:窒素)と反応する | 膜の化学的性質を調整する(例:TiN) |

| 4. 堆積 | 蒸気が基板表面に凝縮する | 薄く、高密度で、密着性のある膜を形成する |

高性能PVDコーティングで材料の強化を始めませんか? KINTEKは、高度なコーティング用途向けの精密な実験装置と消耗品を専門としています。耐摩耗工具の開発であれ、機能性薄膜の開発であれ、当社の専門知識が最適な結果の達成を保証します。お客様固有の実験室のニーズに当社のソリューションがどのように対応できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート