スパッタコーティングの核心は物理的なプロセスです。 真空中でプラズマを生成し、そのプラズマからの高エネルギーイオンを使用して、ターゲットと呼ばれるソース材料から原子を物理的に叩き出すことで機能します。これらの剥離された原子は真空を通過し、サンプル上に堆積して、非常に薄く均一なコーティングを形成します。

基本的な原理は運動量伝達です。個々のガスイオンがターゲットから原子を削り取る発射体となり、それらが層状に積み重なって基板上に新しい表面を形成する、亜原子スケールのサンドブラストプロセスと考えてください。

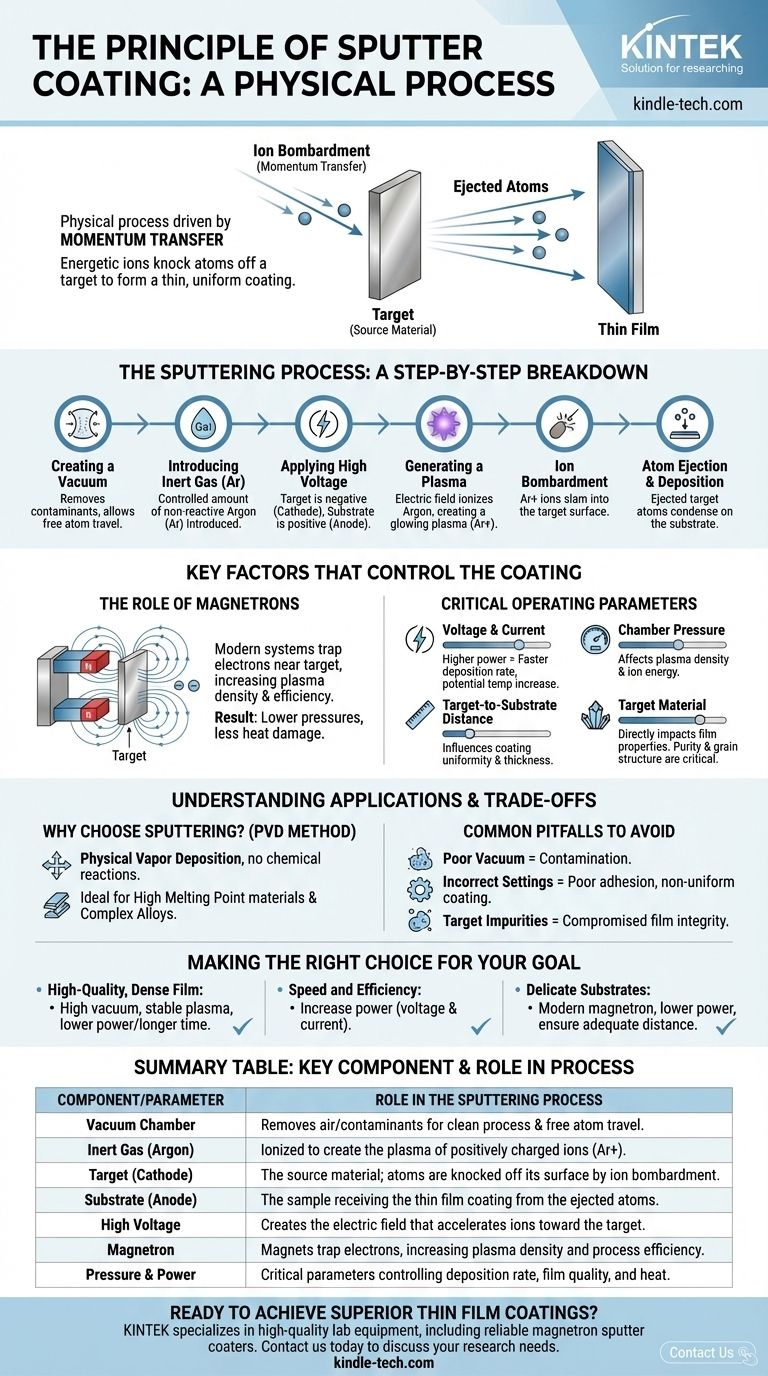

スパッタリングプロセス:段階的な解説

原理を真に理解するためには、スパッタコーターの真空チャンバー内で発生する一連の事象を順を追って見ていくのが最善です。各ステップは高品質なコーティングを実現するために不可欠です。

ステップ1:真空の作成

プロセス全体は真空チャンバー内で行われる必要があります。空気やその他の汚染物質を除去することは、不要な化学反応を防ぎ、スパッタされた原子がターゲットから基板まで自由に移動できるようにするために不可欠です。

ステップ2:不活性ガスの導入

少量の制御された不活性ガス、ほとんどの場合アルゴン(Ar)がチャンバー内に導入されます。アルゴンは重く、非反応性で、容易にイオン化されるため使用されます。

ステップ3:高電圧の印加

2つの電極間に高DC電圧(数百から数千ボルト)が印加されます。ソース材料(ターゲット)は負電極(陰極)とされ、コーティングされるサンプル(基板)は正電極(陽極)上またはその近くに配置されます。

ステップ4:プラズマの生成

強い電界がアルゴン原子から電子を剥ぎ取り、自由電子と正に帯電したアルゴンイオン(Ar+)の混合物を生成します。このエネルギー化された、光るイオンと電子の雲がプラズマです。

ステップ5:イオン衝撃

正に帯電したアルゴンイオンは電界によって強力に加速され、負に帯電したターゲット表面に衝突します。これが主要な「スパッタリング」イベントです。

ステップ6:原子の放出と堆積

アルゴンイオンがターゲットに衝突すると、その運動エネルギーが伝達されます。エネルギーが十分であれば、ターゲット材料から1つまたは複数の原子を叩き出します。これらの放出された原子は、基板を含む表面に衝突するまで直進し、そこで凝縮して薄膜を形成します。

コーティングを制御する主要因

コーティングの品質、厚さ、堆積速度は偶然ではありません。それらはスパッタリングプロセスに影響を与える慎重に制御されたパラメータの直接的な結果です。

マグネトロンの役割

現代のシステムはほとんど常にマグネトロンスパッタコーターです。これらはターゲットの背後に強力な磁石を配置しています。

これらの磁石は、プラズマからの自由電子をターゲット表面近くの磁場に閉じ込めます。これにより、これらの電子がより多くのアルゴン原子と衝突してイオン化する確率が劇的に高まり、必要な場所でより高密度で安定したプラズマが生成されます。

その結果、より低い圧力で動作でき、基板への熱損傷が少ない、より効率的なプロセスが実現します。

重要な動作パラメータ

望ましい結果を達成するためには、いくつかの変数を管理する必要があります。

- 電圧と電流:一般的に、高い電力はより速い堆積速度につながりますが、温度も上昇させる可能性があります。

- チャンバー圧力:アルゴンガスの量は、プラズマの密度と衝突するイオンのエネルギーに影響します。

- ターゲット-基板間距離:この距離は、最終的なコーティングの均一性と厚さに影響します。

- ターゲット材料:スパッタされる材料の種類は、結果として得られる膜の特性に直接影響します。純度と結晶粒構造が重要です。

用途とトレードオフの理解

スパッタリングは薄膜を形成する唯一の方法ではありませんが、その物理的な性質により明確な利点があり、特定の用途に理想的です。

なぜスパッタリングを選ぶのか?

スパッタリングは物理蒸着(PVD)法です。化学蒸着(CVD)とは異なり、化学反応に依存しません。

これにより、非常に汎用性が高くなります。非常に高融点の材料を堆積させたり、他の技術では蒸発が困難な複雑な合金を作成したりするのに最適な方法の1つです。

避けるべき一般的な落とし穴

最終的な膜の品質は、プロセス制御に非常に敏感です。不十分な真空は汚染につながる可能性があり、不正確な電力または圧力設定は、密着性の低下や望ましくない結晶粒径を持つ不均一なコーティングにつながる可能性があります。

さらに、スパッタターゲット自体の品質は最も重要です。ターゲット内の不純物や不均一な結晶粒径は、薄膜に直接転写され、その完全性を損ないます。

目標に合わせた適切な選択

「最適な」スパッタリングパラメータは、完全にあなたの目的に応じて定義されます。主要な変数を調整することで、特定のニーズに合わせてプロセスを調整できます。

- 高品質で高密度の膜が主な焦点の場合:高い真空レベルを達成し、安定したプラズマを維持することを優先します。多くの場合、より長い期間にわたって低い電力を使用します。

- 速度と効率が主な焦点の場合:電力(電圧と電流)を上げて、イオン衝撃とターゲットからの原子放出速度を加速します。

- デリケートな、熱に弱い基板をコーティングすることが主な焦点の場合:最新のマグネトロンシステムを低電力設定で使用し、熱伝達を最小限に抑えるためにターゲットと基板の間に十分な距離を確保します。

最終的に、スパッタコーティングを習得することは、これらの制御された物理的相互作用がどのようにして望ましい材料の結果を生み出すかを理解することにかかっています。

要約表:

| 主要コンポーネント/パラメータ | スパッタリングプロセスにおける役割 |

|---|---|

| 真空チャンバー | クリーンなプロセスと自由な原子移動のために空気/汚染物質を除去します。 |

| 不活性ガス(アルゴン) | 正に帯電したイオン(Ar+)のプラズマを生成するためにイオン化されます。 |

| ターゲット(陰極) | ソース材料。イオン衝撃によってその表面から原子が叩き出されます。 |

| 基板(陽極) | 放出された原子から薄膜コーティングを受けるサンプル。 |

| 高電圧 | イオンをターゲットに向かって加速させる電界を生成します。 |

| マグネトロン | 磁石が電子を閉じ込め、プラズマ密度とプロセス効率を高めます。 |

| 圧力と電力 | 堆積速度、膜品質、熱を制御する重要なパラメータ。 |

研究室で優れた薄膜コーティングを実現する準備はできていますか?

スパッタコーティングの原理を理解することが最初のステップです。それを効果的に実装するには、適切な装置が必要です。KINTEKは、堆積パラメータを正確に制御できるように設計された信頼性の高いマグネトロンスパッタコーターを含む、高品質の実験装置と消耗品を専門としています。

デリケートな基板用の高純度コーティングが目標であろうと、複雑な合金の効率的な堆積が目標であろうと、当社のソリューションはお客様の特定の研究および生産ニーズを満たすように調整されています。

今すぐお問い合わせください。当社のスパッタコーターがお客様の研究室の能力をどのように向上させ、お客様が求める一貫した高品質の結果を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート