焼結炉の核心的な原理は、制御された熱、そして時には圧力を用いて、粉末状または粒状の材料を固体の緻密な物体に変形させることです。焼結として知られるこのプロセスは、個々の粒子の表面にある原子が拡散し、隣接する粒子と結合することを促すことで機能し、材料全体を完全に溶融させることなく結合させます。

あらゆる焼結炉の基本的な目的は、材料を溶融させることではなく、固相原子拡散が起こり、粒子間の空隙が排除されて凝集した強化された塊が形成される、正確な熱的および雰囲気環境を作り出すことです。

核心原理:溶融ではなく原子拡散

焼結の概念は直感に反するように感じられるかもしれません。粉末を加熱して固体にするのですが、重要なのは、材料の融点以下の温度に保つことです。炉は、この変革を可能にするツールです。

焼結とは?

焼結とは、粒子を結合させ、材料の強度と密度を高める熱処理です。これは表面エネルギーの減少によって推進されるプロセスです。

石鹸の泡のバケツを想像してみてください。時間が経つと、小さな泡はより安定した低エネルギー状態であるため、合体して大きな泡になります。焼結も原子レベルで同様の原理で機能します。

熱と接触点の役割

熱はエネルギーを供給します。熱は材料内の原子を励起し、原子が接触点を通じてある粒子から別の粒子へと移動または「拡散」する移動性を与えます。

この拡散が起こると、元の粒子間の境界が徐々に消え、それらの間の小さな空隙や細孔が収縮して排除されます。

目標:空隙の減少と密度の増加

最終的な目標は、緩い粉末から緻密な固体物体を作り出すことです。炉の役割は、この拡散プロセスを効率的かつ効果的に最大化するために、環境(温度、雰囲気、そして時には圧力)を管理することです。

焼結を可能にする主要な炉の機能

異なる炉の設計が存在しますが、それらはすべて、焼結を成功させるために同じ基本的な環境要因を操作します。

温度の制御

これは焼結の主要な駆動力です。発熱体(多くの場合、電気抵抗または誘導コイル)は、原子拡散が活発であるが、全体的な溶融が始まっていない正確な点まで材料の温度を上昇させます。

例えば、誘導炉は、コイル内の交流電流を使用して材料内に直接渦電流を誘導し、内部で熱を発生させることで、非常に迅速かつ効率的な加熱を実現します。

雰囲気の制御

炉内の環境は極めて重要です。多くの材料、特に金属は、空気にさらされると高温で急速に酸化し、適切な結合を妨げます。

真空焼結炉は、空気を排気することでこれを解決し、酸化や汚染を防ぐクリーンな環境を作り出します。これにより、最終製品の純度が高まり、性能が向上します。

機械的圧力の印加

高性能セラミックスのような一部の先進材料では、望ましい密度を達成するために熱だけでは不十分です。

熱間プレス焼結炉は、高温と高い機械的圧力を組み合わせます。圧力は粒子を物理的に押し付け、接触点の数を増やし、拡散と緻密化プロセスを加速させます。

一般的な焼結炉の構造

熱と雰囲気の原理は普遍的ですが、炉の機械設計は、特定のプロセスや生産量に合わせて調整されることがよくあります。

バッチ処理と連続処理

底面装填炉は、均一に加熱されたチャンバーに下から装填物を持ち上げるタイプのバッチ炉です。この設計は、高品質な単一バッチ処理のために優れた温度均一性を提供します。

対照的に、ウォーキングビーム炉は、連続的な大量生産のために設計されています。機械システムを使用して、材料のキャリアを異なる温度ゾーンを「歩かせ」、加熱から冷却へと安定した流れで移動させます。

構造設計の重要性

熱間プレスのように極限条件下で動作する炉は、非常に高い構造的および製造上の精度を必要とします。発熱体を除いて、炉本体は莫大な熱と圧力に耐えるために積極的に冷却されなければなりません。

トレードオフの理解

焼結方法の選択には、性能要件と運用上の複雑さおよびコストのバランスを取ることが伴います。すべての用途に最適な単一の炉設計はありません。

密度 vs. 純度

熱間プレス炉は優れた密度を提供しますが、その圧力システムにより複雑さが増します。真空炉は純度を優先し、反応性材料には不可欠ですが、熱間プレスと同じ密度を達成できない場合があります。

スループット vs. 精度

ウォーキングビーム炉のような連続システムは、工業規模と効率のために構築されています。底面装填炉のようなバッチ炉は、特定の部品の加熱および冷却サイクルをより細かく制御でき、これは研究や複雑な部品の製造においてしばしば重要です。

コストと複雑さ

真空または高圧のためのシステムを追加すると、炉の初期コスト、運用上の複雑さ、およびメンテナンス要件が大幅に増加します。最も単純な炉は温度のみを制御し、雰囲気に敏感ではない材料に使用されます。

目標に合った適切な選択

正しい炉技術の選択は、使用する材料と最終製品の望ましい特性に完全に依存します。

- 最大の密度と機械的強度を重視する場合:熱間プレス焼結炉は理想的な選択肢です。熱と圧力の組み合わせが緻密化を加速させます。

- 材料の純度と酸化防止を重視する場合:反応性金属の処理や、純粋な材料特性の達成には、真空焼結炉が不可欠です。

- 大量生産、連続的な工業生産を重視する場合:ウォーキングビームのような搬送機構を備えた炉は、効率とスループットのために設計されています。

最終的に、これらの核心原理を理解することで、単なる装置ではなく、粉末材料を高性能固体に変革するために必要な正確な環境を選択する力が得られます。

要約表:

| 炉の種類 | 主な機能 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| 真空炉 | クリーンな無酸素環境で焼結 | 酸化を防ぎ、高い純度を確保 | 反応性金属、高純度材料 |

| 熱間プレス炉 | 熱と高い機械的圧力を組み合わせる | 密度と機械的強度を最大化 | 高性能セラミックス、先進複合材料 |

| ウォーキングビーム炉 | 温度ゾーンを通過する連続処理 | 大量生産、工業規模の生産 | 量産、安定したスループット |

| バッチ炉(例:底面装填炉) | 単一の装填物を精密に制御して処理 | 優れた温度均一性、研究開発に最適 | 複雑な部品、研究用途 |

精密焼結で材料を変革する準備はできていますか?

原理を理解することは最初のステップです。それを応用するところでKINTEKは卓越しています。真空炉の究極の純度、熱間プレスの極限の密度、または連続システムの高いスループットが必要な場合でも、適切な焼結環境がお客様の成功には不可欠です。

KINTEKは、お客様の特定の材料と生産目標に合わせた焼結炉を含む、高度な実験装置を専門としています。当社の専門家が、お客様の用途が要求する強度、密度、純度を達成するための完璧な炉の選択をお手伝いします。

今すぐお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKのソリューションがお客様のラボの能力をどのように向上させることができるかを発見してください。

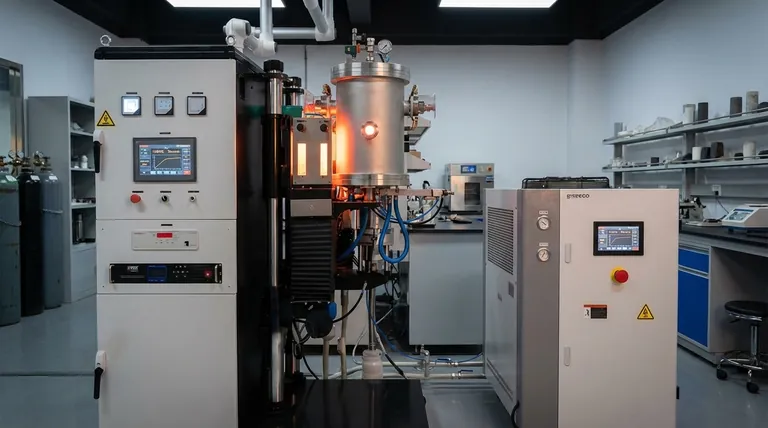

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 小型真空熱処理・タングステン線焼結炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉