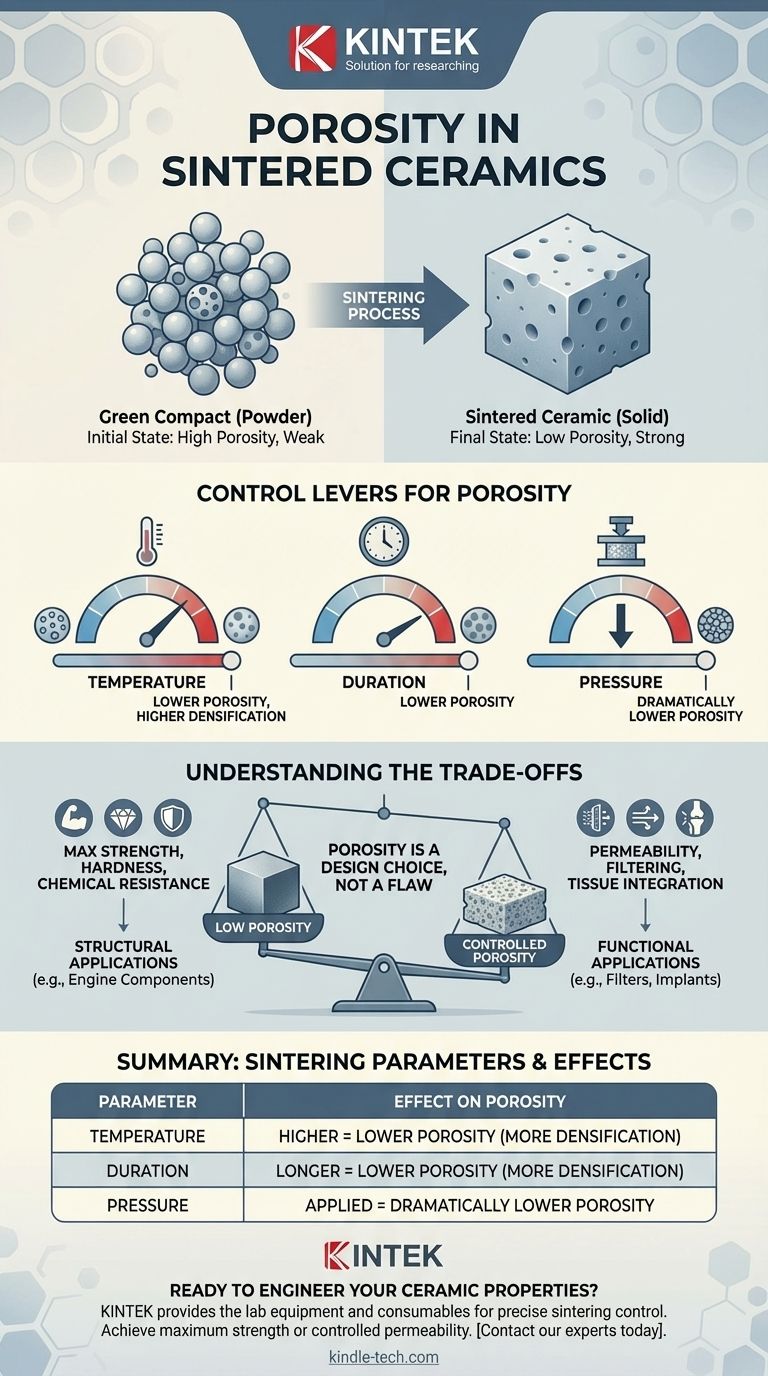

要するに、焼結セラミックスの多孔度は固定値ではありません。 これは、製造プロセス中に意図的に制御される、非常に変動性の高い設計された特性です。最終的な多孔度は、セラミック粉末の初期状態と、焼結に使用される特定の温度、時間、圧力によって決まります。

中心的な要点は、セラミックスの多孔性は固有の欠陥ではなく、設計上の選択であるということです。焼結プロセスを注意深く制御することにより、製造業者は多孔度のレベルを調整して、最大の強度から制御された透過性まで、特定の性能特性を実現できます。

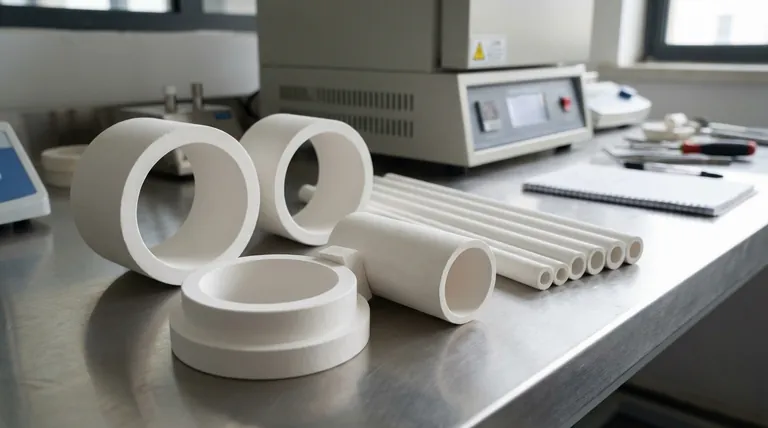

焼結プロセス:粉末から固体へ

焼結は現代のセラミック製造の基礎です。これは、成形体(グリーンコンパクト)と呼ばれる圧縮された粉末を、有用な機械的特性を持つ高密度で固体状の物体に変換するプロセスです。

「グリーンコンパクト」:出発点

セラミックの製造は、目的の形状にプレスまたは成形された微細な粉末から始まります。この初期の物体であるグリーンコンパクトは脆く、粒子間にかなりの量の空隙、つまり気孔を含んでいます。

この初期多孔度が、焼結プロセスが低減を目指す基準値となります。

焼結による多孔度の低減方法

焼結には、グリーンコンパクトを材料の融点よりも低い高温に加熱することが含まれます。この温度で、原子は粒子の境界を越えて拡散し始めます。

この固相拡散により、個々の粒子が融合し、それらの間の空隙がなくなり、部品全体が収縮して緻密化します。

主な目標:緻密化

切削工具や電気絶縁体などのほとんどの高性能用途では、焼結の主な目標は可能な限り高い密度を達成することです。

多孔度を低減することで、材料の機械的強度、硬度、熱安定性が向上し、最終製品が堅牢で信頼性の高いものになります。

セラミック多孔度を制御するためのレバー

エンジニアは、目的の最終多孔度を達成するために、焼結プロセス中に操作できるいくつかの主要な変数を持っています。

焼結温度

温度が高いほど、原子拡散の速度が加速されます。これにより、粒子はより速く効果的に結合し、短時間でより大きな緻密化と低い最終多孔度につながります。

焼結時間

セラミックを焼結温度に保持する時間を延長すると、拡散プロセスがより長く継続されます。これにより、材料は残留気孔を除去するためのより多くの時間を得て、その密度をさらに高めることができます。

印加圧力

一部の高度なプロセスでは、加熱中に外部圧力が印加されます。これにより、粒子が物理的に押し付けられ、緻密化が劇的に促進され、極めて低いレベルの多孔度を達成することが可能になります。

トレードオフの理解

特定のレベルの多孔度を達成することは、常に望ましい性能と実際的な制約との間のバランスです。単一の「最良」の多孔度レベルというものはなく、それは完全に用途に依存します。

低多孔度:強度への道

構造用途では、多孔度が低い方がほぼ常に優れています。高密度で非多孔質なセラミックは、優れた機械的強度、硬度、および化学的攻撃に対する耐性を持ちます。これは、エンジン部品、切削工具、耐火物などの部品にとって重要です。

多孔度が欠陥ではなく特徴となる場合

しかし、一部の高度な用途では、特定の制御されたレベルの多孔度が必要です。フィルター、触媒担体、または生体医療用インプラントに使用される材料は、流体が通過できるように、または組織の統合を促進するために、相互接続された気孔ネットワークを持つように設計されています。

完璧さの代償

ゼロに近い多孔度を達成するには、積極的な焼結条件—非常に高い温度、長い時間、または高価な加圧装置—が必要です。これはエネルギー消費と製造コストを増加させ、一般的なセラミックタイルや衛生陶器などの製品にとっては正当化されない場合があります。

用途に応じた多孔度の設計

適切な多孔度レベルは、セラミック部品の最終用途によって決定されます。製造プロセスはその特定の目標を満たすように調整されなければなりません。

- 最大の機械的強度と耐久性が主な焦点の場合: 高温、十分な時間、および場合によっては加圧焼結を使用して、多孔度を最小限に抑える必要があります。

- 機能的な多孔質材料の作成が主な焦点の場合: 望ましい気孔構造を作成し維持するために、慎重に制御された、しばしば低い温度と特殊な出発材料を使用する必要があります。

- コストと一般的な性能のバランスを取ることが主な焦点の場合: 焼結パラメータを最適化して、完全な緻密化に伴う高いエネルギーコストと時間をかけることなく、許容できる密度と強度を達成する必要があります。

結局のところ、多孔度を制御可能な設計パラメータとして捉えることが、セラミック材料の大きな可能性を解き放つ鍵となります。

要約表:

| 焼結パラメータ | 多孔度への影響 |

|---|---|

| 温度 | 温度が高い = 多孔度が低い(緻密化が進む) |

| 時間 | 時間が長い = 多孔度が低い(緻密化が進む) |

| 圧力 | 圧力が印加される = 多孔度が劇的に低下する |

あなたの用途に最適なセラミック特性を設計する準備はできましたか?

KINTEKでは、焼結プロセスを正確に制御するために必要な実験装置と消耗品の提供を専門としています。あなたの目標が最大の強度であれ、制御された透過性であれ、当社のソリューションはあなたのプロジェクトが要求する正確な多孔度を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のラボのセラミック製造および研究ニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 窒化ホウ素(BN)セラミックチューブ

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク

- スパークプラズマ焼結炉 SPS炉

- 実験室用脱脂・予備焼結用高温マッフル炉

よくある質問

- ラボ用マッフル炉の動作原理とは?汚染のない高温処理を実現する

- 実験室用乾燥オーブンは、バイオマス液化に不可欠なのはなぜですか?正確な転化率計算を保証する

- 食品ラボにおけるマッフル炉の用途は?正確な灰分分析に不可欠

- c-LLZOナノパウダーにマッフル炉が提供する条件は何ですか? 750℃での純粋な相合成を実現

- 事故耐性燃料(ATF)において、焼結パスを高速化することが好まれるのはなぜですか? U-N/U-Si複合材料の安定性を確保する

- マッフル炉を使用する際の安全上の注意点は何ですか?安全な操作のための重要なヒント

- 分析化学における灰化とは?元素分析のためのサンプル調製ガイド

- 熱風乾燥機とマッフル炉の違いは何ですか?実験室の熱処理ニーズに合った適切なツールを選びましょう