本質的に、物理蒸着(PVD)は、固体の材料が気化され、真空を通過し、ターゲット表面に凝縮して非常に薄く高性能な膜を形成する、真空ベースのコーティング技術の総称です。このプロセスは、機械的または熱力学的な手段を用いて材料を変換し、化学反応を伴いません。

PVDの核心概念は、単一のプロセスではなく、固体材料を真空内で蒸気に変えるための一連の方法のカテゴリです。この蒸気は、その後、基板上で高純度で均一な固体層に凝縮し、航空宇宙部品からマイクロチップに至るまで、あらゆるものに高度なコーティングを施します。

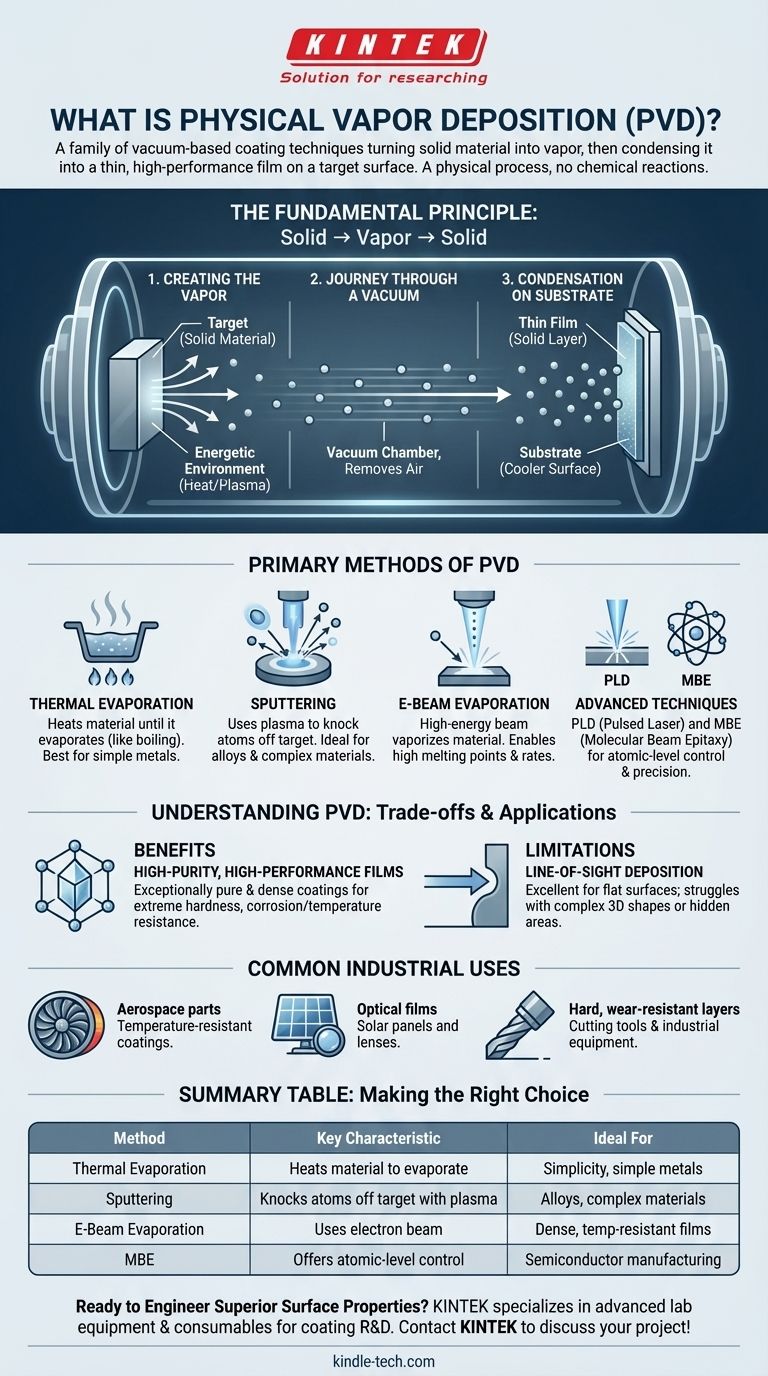

基本原理:固体から蒸気へ、そして固体へ

PVDを理解するには、特殊なチャンバー内で起こる3段階の物理的変換と考えるのが最適です。

ステップ1:蒸気の生成

プロセスは、多くの場合「ターゲット」と呼ばれる固体の原料から始まります。この材料は、粒子がその表面から脱出し、直接ガスまたは蒸気に変わるような高エネルギー環境に置かれます。

ステップ2:真空中の移動

このプロセス全体は真空チャンバー内で起こります。真空は、空気やその他の粒子を除去するため、気化した材料が何とも衝突することなく、自由に直線的に移動できるようにするために不可欠です。

ステップ3:基板上での凝縮

最後に、気化した粒子は「基板」として知られるより冷たい表面に衝突します。接触すると、それらは急速に冷却され凝縮し、基板の表面に薄く、固体で、非常に密着性の高い膜を形成します。

PVDの主要な方法

原理は同じですが、蒸気を生成する方法によってPVDの種類が区別されます。

熱蒸着

これは基本的なPVD方法です。原料は、水が沸騰して蒸気になるのと同じように、真空中で蒸発するまで加熱されます。生成された蒸気が基板をコーティングします。

スパッタリング

スパッタリングは、熱だけでなく電気機械的な手段を使用します。高電圧プラズマが生成され、イオンを加速して原料を衝撃します。これらの衝突により、ターゲットから原子が物理的に叩き出され、それが基板上に堆積します。

電子ビーム(E-Beam)蒸着

熱蒸着のより精密で強力なバージョンであるこの方法は、高エネルギーの電子ビームを使用して原料を加熱および気化させます。これにより、より高い堆積速度と、非常に高い融点を持つ材料の使用が可能になります。

高度な技術

特定のニーズに対応するための、より専門的な方法も存在します。これらには、レーザーを使用してターゲットを気化させるパルスレーザー堆積(PLD)や、半導体製造で完璧な結晶膜を作成するために原子レベルの制御を提供する分子線エピタキシー(MBE)が含まれます。

トレードオフと応用を理解する

PVDは強力な技術ですが、特定のタスクに選択される理由を理解するために、その利点と限界を理解することが重要です。

利点:高純度、高性能な膜

プロセスが真空中で行われるため、得られるコーティングは非常に純粋で高密度です。これにより、極度の硬度、耐食性、耐熱性など、特定の望ましい特性を持つ膜を作成できます。

限界:直進堆積

PVDの主要な制約は、蒸気が直線的に移動することです。これは、平らな表面のコーティングには優れていますが、アンダーカットや隠れた領域を持つ複雑な三次元形状を均一にコーティングするのには苦労する可能性があります。

一般的な産業用途

PVDの独自の機能は、多くのハイテク産業で不可欠です。航空宇宙部品への耐熱コーティング、ソーラーパネルやレンズ用の光学膜、切削工具や産業機器への硬質耐摩耗層の堆積に使用されています。

目標に合った適切な選択

最適なPVD方法は、堆積される材料と最終的な膜の望ましい特性に完全に依存します。

- シンプルさと単純な金属のコーティングが主な焦点の場合:熱蒸着が最も直接的で費用対効果の高いアプローチであることが多いです。

- 合金や複雑な材料を溶融せずにコーティングすることが主な焦点の場合:スパッタリングは、材料を沸騰させるのではなく、機械的に原子を放出するため優れています。

- 高密度で耐熱性のある膜の作成が主な焦点の場合:E-ビーム蒸着は、航空宇宙で使用される高性能材料に必要なエネルギーを提供します。

- エレクトロニクス向けの原子レベルの精度が主な焦点の場合:MBEのような高度な方法は、半導体に必要な結晶構造を構築するために必要です。

最終的に、物理蒸着は、基材単独では決して達成できない特性を持つ表面を設計するための基盤技術です。

要約表:

| PVD方法 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 熱蒸着 | 材料を加熱して蒸発させる | シンプルさ、単純な金属のコーティング |

| スパッタリング | プラズマを使ってターゲットから原子を叩き出す | 合金や複雑な材料のコーティング |

| E-ビーム蒸着 | 電子ビームを使用して高エネルギーで気化させる | 高密度、耐熱性のある膜 |

| 分子線エピタキシー(MBE) | 原子レベルの制御を提供する | 半導体製造、精密エレクトロニクス |

優れた表面特性を設計する準備はできていますか?

PVD技術は、硬度、耐食性、機能性を向上させる高性能コーティングを作成するために不可欠です。航空宇宙、エレクトロニクス、工具製造のいずれの分野にいても、適切なPVD方法を選択することが重要です。

KINTEKは、コーティングの研究開発および生産ニーズに対応する高度なラボ機器と消耗品の提供を専門としています。当社の専門知識は、お客様の特定の材料目標を達成するための理想的なPVDソリューションを特定するのに役立ちます。

今すぐKINTEKにお問い合わせください。当社のソリューションがお客様のプロジェクトをどのように前進させられるかについてご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器