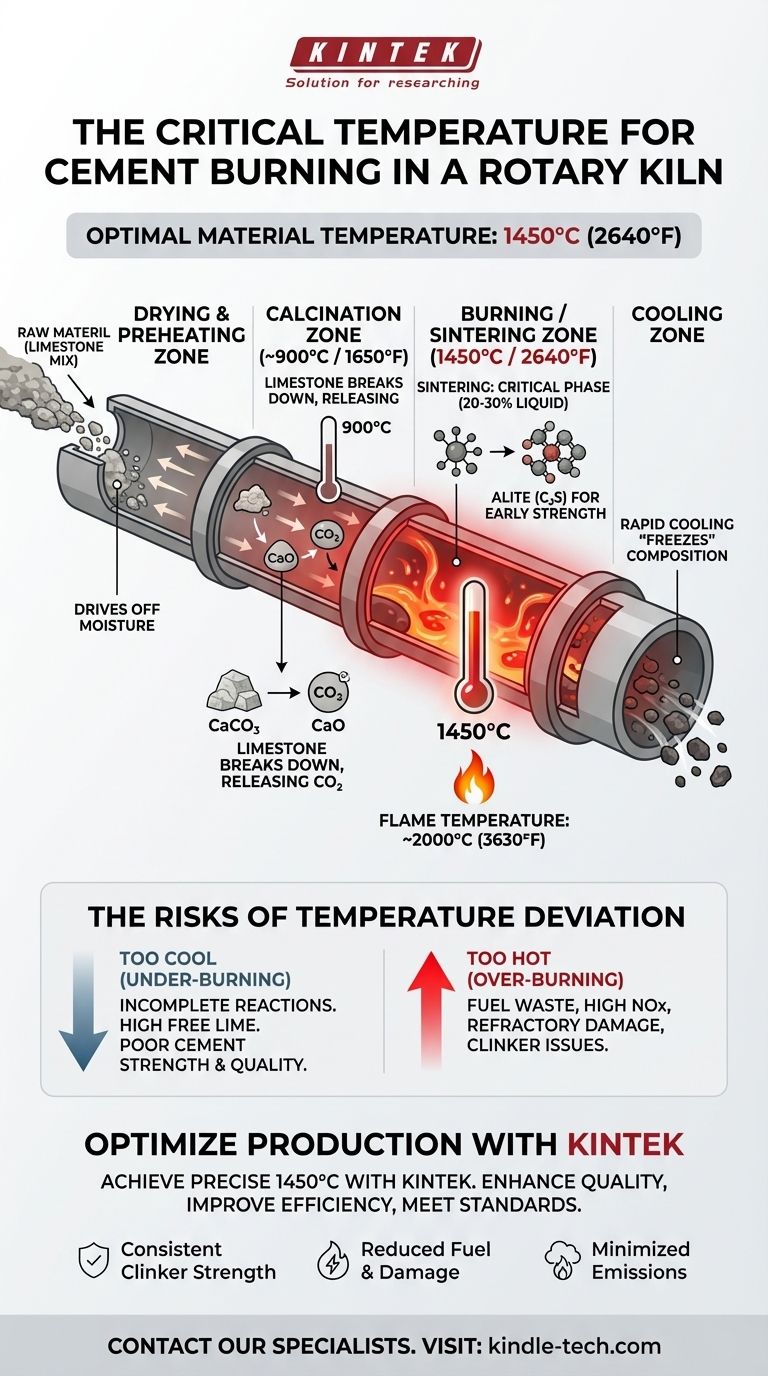

セメント製造において、焼成プロセスに最も適した材料温度は、ロータリーキルンの焼成帯内で約1450℃(2640°F)です。この特定の温度は恣意的なものではなく、焼結と呼ばれるプロセスを通じて原料を高品質のセメントクリンカーに変換するために必要な臨界点です。このプロセスでは、材料が部分的に液体になり、必要な化学反応を促進します。

目標は単に材料を加熱することではなく、正確な熱プロファイルを達成することです。焼成帯における臨界材料温度1450℃は、強度を付与する必須化合物の形成を保証しますが、温度が高すぎたり低すぎたりすると、最終製品の品質とキルンの運転安定性が損なわれます。

キルンを通る旅:変革のプロセス

ロータリーキルンは、単一の温度を持つ単純な炉ではありません。それは長く回転する円筒であり、原料をいくつかの明確な化学的変換へと導く、注意深く制御された温度勾配を持っています。

乾燥・予熱ゾーン

原料がキルンの上端に入ると、まず遊離水を蒸発させる温度に遭遇します。予熱装置を備えた最新のシステムでは、この段階は材料がキルンに入る前に行われ、効率が大幅に向上します。

焼成ゾーン(約900℃)

これは最初の主要な化学イベントです。約900℃(1650°F)で、原料中の石灰石(炭酸カルシウム、CaCO₃)は焼成を受け、酸化カルシウム(CaO)、すなわち遊離石灰に分解され、大量の二酸化炭素(CO₂)を放出します。

焼成(焼結)ゾーン(約1450℃)

ここはプロセスの心臓部であり、キルンの中で最も高温の部分です。材料温度は約1450℃に達する必要があります。この時点で、材料は完全に溶融しているわけではなく、約20〜30%が液相になる焼結状態に入ります。この液体は溶媒として機能し、酸化カルシウム(CaO)と他の成分(シリカ、アルミナ、酸化鉄)との反応を促進し、必須のクリンカー鉱物を形成します。

冷却ゾーン

焼成ゾーンを通過した後、新しく形成されたクリンカーは急速に冷却されます。この急速冷却は、クリンカーの鉱物組成を「固定」し、特に強度を付与する主要化合物の反応性の高い形態を維持するために不可欠です。

なぜ1450℃が臨界目標なのか

この特定の温度を達成することは、基本的な化学とプロセス工学の問題です。それは製品の品質、運転コスト、および設備の寿命に直接影響します。

適切な化学の達成:アライト(C₃S)の形成

焼成ゾーンの主な目標は、アライト(ケイ酸三カルシウム、C₃S)を形成することです。この鉱物は、セメントの初期強度発現の主な原動力です。その形成には、1450℃前後の温度によって提供される高いエネルギーが必要です。

液相の役割

これらの高温で形成される部分的な液相がなければ、化学反応は実用的に遅すぎます。液体はイオンが自由に移動し、目的のクリンカー鉱物に効率的に結合することを可能にします。

炎温度と材料温度の比較

材料温度(1450℃)と炎温度を区別することが重要です。材料を1450℃に加熱するのに十分なエネルギーを伝達するためには、キルンの排出口端にあるバーナーからのガス炎は著しく高温でなければならず、しばしば2000℃(3630°F)に達します。

トレードオフの理解:温度偏差のリスク

焼成帯の温度を安定に保つことが最も重要です。どちらの方向への偏差も深刻な結果をもたらします。

焼成が冷たすぎる問題(未焼成)

材料温度が一貫して1450℃に達しない場合、化学反応は不完全になります。これにより、クリンカー中に高レベルの未反応の遊離石灰が生じ、強度が低く、長期的な不安定性(健全性不良)の可能性がある低品質のセメントになります。

焼成が熱すぎる危険性(過焼成)

目標温度を超えることも同様に問題です。それはかなりの量の燃料を無駄にし、有害なNOx排出量の増加を引き起こし、キルンの保護的な耐火物ライニングに深刻な損傷を与え、高額なダウンタイムと修理につながる可能性があります。過焼成はまた、より大きく反応性の低いクリンカー結晶や、キルン内部でのリング形成などの運転上の問題を引き起こす可能性もあります。

目標に合わせた正しい選択をする

「適切な」温度は、究極的には品質、コスト、安定性のバランスを取る機能です。キルンオペレーターは、このバランスを維持するために変数を常に監視しています。

- 製品の品質と強度を最優先する場合: 遊離石灰を最小限に抑え、アライトの形成を最大化するために、材料温度プロファイルが安定しており、一貫して1450℃に達することを確認してください。

- 運転効率とコスト削減を最優先する場合: 燃料を節約し、耐火物ライニングを保護するために過焼成を避けてください。キルン運転を安定させ、温度変動を防ぐために高度なプロセス制御を導入してください。

- 環境規制の遵守を最優先する場合: ピーク炎温度を厳密に制御し、熱的NOxの生成を最小限に抑えるために安定した効率的な燃焼を確保してください。

結局のところ、セメントキルンを習得することは、この臨界的な1450℃の材料温度を揺るぎない安定性で維持することにかかっています。

要約表:

| キルンゾーン | 主要温度 | 主要プロセス | 主要な結果 |

|---|---|---|---|

| 焼成ゾーン | 約900℃(1650°F) | 石灰石(CaCO₃)の分解 | CO₂の放出。遊離石灰(CaO)の形成 |

| 焼成/焼結ゾーン | 1450℃(2640°F) | 焼結(20-30%の液相) | アライト(C₃S)およびその他のクリンカー鉱物の形成 |

| 炎温度 | 約2000℃(3630°F) | 材料への熱伝達 | 材料が1450℃に達することを可能にする |

KINTEKでセメント生産を最適化

高品質のクリンカーを実現し維持するためには、正確な1450℃の温度を達成することが不可欠ですが、そのためには信頼できる機器と専門家のサポートが必要です。KINTEKは、セメント業界向けの高性能ラボ機器と消耗品の専門サプライヤーであり、熱プロセスを監視、制御、完璧にするお手伝いをします。

- 製品品質の向上: キルン温度を正確に監視することで、一貫したクリンカー強度を確保します。

- 運転効率の改善: 正確な熱管理により、燃料費を削減し、耐火物ライニングの損傷を防ぎます。

- 環境基準の達成: 安定した効率的な燃焼制御により、排出量を最小限に抑えます。

当社の専門知識がお客様のラボおよび生産ニーズをサポートします。最適なキルン性能と優れたセメント品質の達成方法について、当社のスペシャリストに今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー