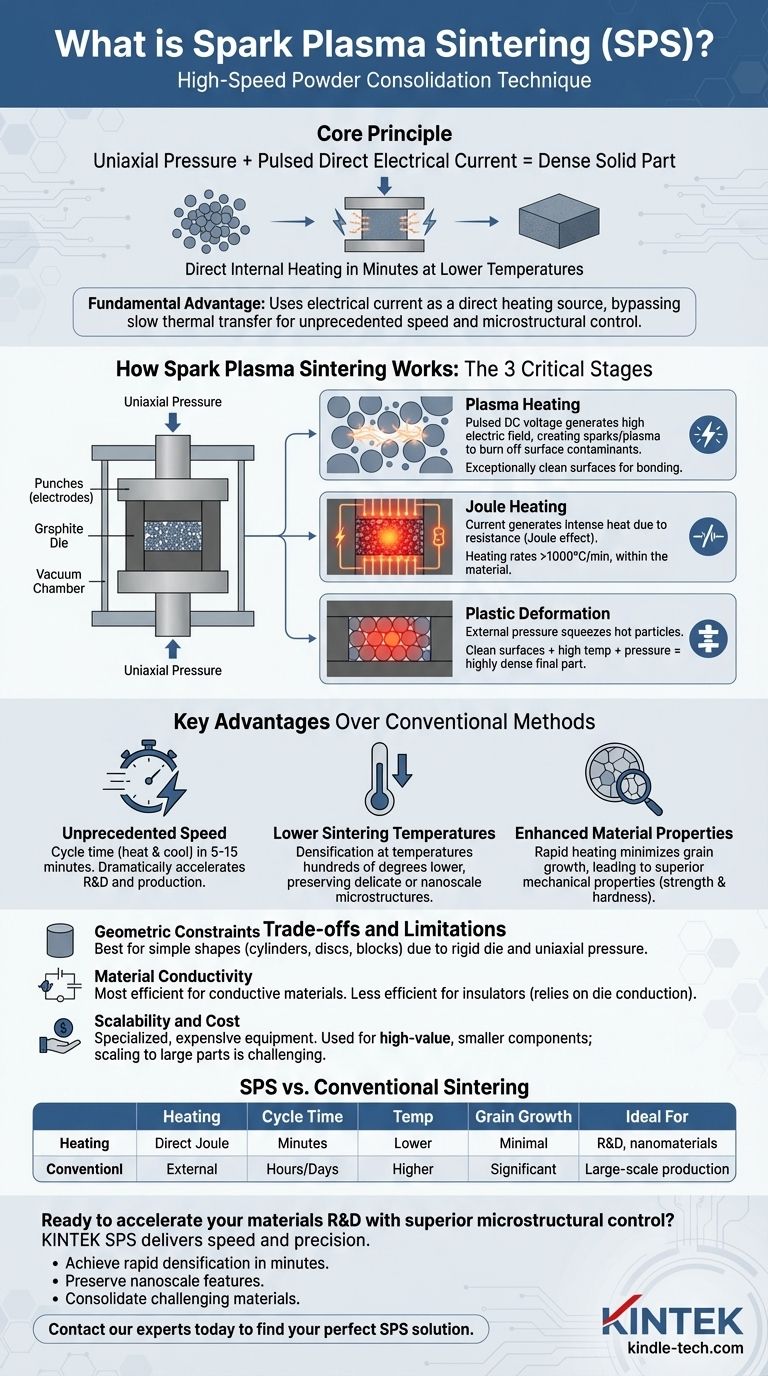

スパークプラズマ焼結(SPS)は、その核心において、高速粉末固化技術です。一軸圧力とパルス直流電流を組み合わせて、緩い粉末を緻密な固体部品に変換します。材料を外部からゆっくりと焼成する従来の炉とは異なり、SPSは導電性の金型と粉末自体に直接電流を流し、急速で均一な内部加熱を引き起こします。この直接的なエネルギー印加により、従来の製法よりも数百℃低い温度で、わずか数分で焼結が可能になります。

SPSの根本的な利点は、電気電流を直接的な加熱源として使用することです。これにより、従来の炉の遅く非効率な熱伝達が回避され、最終材料の微細構造に対する前例のない速度と制御が可能になります。

スパークプラズマ焼結の実際の仕組み

SPSの威力を理解するには、その名称の先を見て、急速に連続して発生する明確な物理プロセスを検証することが不可欠です。この方法は、特殊な装置と、熱的、電気的、機械的な力の独自の組み合わせに依存しています。

主要な構成要素

SPSシステムはいくつかの主要な部品で構成されています。粉末材料は、通常グラファイト製の導電性ダイに装填されます。このダイは、電極としても機能する2つのパンチの間に配置されます。アセンブリ全体は真空チャンバー内に収容され、プレスからの機械的圧力を受けながら、高出力電源がパルス電流を供給します。

3つの重要な段階

緩い粉末を固体オブジェクトに変えるプロセスは、3つの重複する段階に分けられます。

-

プラズマ加熱:パルス直流電圧が最初に印加されると、個々の粉末粒子間のギャップが高電界を生成する可能性があります。これにより、これらの空隙全体で瞬間的な火花放電またはプラズマ放電が発生する可能性があります。この効果は、粉末粒子からの表面汚染物質や酸化物を焼き払う上で非常に重要であり、結合する準備ができた非常にクリーンな表面を作成します。

-

ジュール加熱:電流が導電性のグラファイトダイと粉末コンパクトを流れると、電気抵抗により激しい熱が発生します。ジュール加熱として知られるこの現象は、プロセスにおける熱エネルギーの主要な源です。熱が材料自体の中で生成されるため、加熱速度は非常に高く、時には1分あたり1000℃を超えることもあります。

-

塑性変形:粉末が急速に加熱されている間、外部の一軸圧力が常に印加されます。この機械的な力により、熱くなり軟化した粒子が押し固められます。クリーンな粒子表面、高温、そして巨大な圧力の組み合わせにより、材料が固化し、粒子間の多孔質空間がなくなり、非常に緻密な最終部品が得られます。

従来の製法に対する主な利点

SPSの独自のメカニズムは、熱間プレスや炉焼結のような従来の焼結技術に比べて、いくつかの重要な利点を提供します。

前例のない速度

最も重要な利点は速度です。従来の焼結が何時間もかかるのに対し、SPSのサイクル全体(加熱から冷却まで)はわずか5〜15分で完了できます。これにより、研究、開発、生産サイクルが劇的に加速されます。

低い焼結温度

電気的効果が粒子表面を活性化するのに役立つため、はるかに低い全体温度で緻密化を達成できます。材料の通常の要件よりも数百度低い温度での焼結が一般的であり、これはデリケートなまたはナノスケールの微細構造を維持するために重要です。

強化された材料特性

急速な加熱と高温での短時間の保持は、粒成長のような望ましくない影響を最小限に抑えます。材料中の粒子を小さく均一に保つことは、最終製品の強度や硬度などの優れた機械的特性につながることがよくあります。

トレードオフと限界の理解

SPSは強力ですが、万能な解決策ではありません。その独自の動作原理は、理解することが不可欠な特定の制約をもたらします。

幾何学的制約

剛性ダイと一軸(単軸)圧力の使用は、SPSが主に単純な形状の製造に適していることを意味します。円筒、ディスク、長方形ブロックは一般的ですが、標準的なセットアップで複雑な三次元部品を作成することは実現可能ではありません。

材料の導電性

プロセスは、材料自体がある程度の導電性を持っている場合に最も効率的であり、粉末の直接ジュール加熱を可能にします。多くのセラミックスのような絶縁材料でも焼結は可能ですが、プロセスは高温のグラファイトダイからの熱伝導のみに依存するため、導電性材料の場合よりも効率が劣ります。

スケーラビリティとコスト

SPS装置は高度に専門化されており、一般的に従来の炉よりも高価です。また、このプロセスは通常、大規模な量産部品ではなく、より小型で高価値の部品の製造に使用されます。非常に大きな寸法へのスケールアップは、重大な技術的課題を提示します。

目標に合った適切な選択をする

焼結方法の選択は、プロジェクトの特定の目的、材料、および望ましい結果に完全に依存します。

- 迅速な材料発見と研究開発が主な焦点である場合:SPSは、その信じられないほど速いサイクルタイムにより、迅速な反復を可能にするため、理想的な選択肢です。

- ナノ構造または微細粒微細構造の維持が主な焦点である場合:SPSの低い焼結温度と短い処理時間は、粒成長を防ぐために不可欠です。

- 焼結が困難な材料の固化が主な焦点である場合:SPSにおける圧力、熱、および電気的表面活性化の組み合わせは、他の方法では固化できない高度な複合材料や合金を緻密化できます。

最終的に、スパークプラズマ焼結は、電気エネルギーの直接的かつ効率的な適用を通じて、材料の微細構造に対する比類のない制御を提供します。

要約表:

| 側面 | スパークプラズマ焼結(SPS) | 従来の焼結 |

|---|---|---|

| 加熱メカニズム | 直接ジュール加熱およびプラズマ放電 | 外部からの放射加熱 |

| サイクル時間 | 数分(通常5~15分) | 数時間から数日 |

| 焼結温度 | 低い(数百℃低い) | 高い |

| 粒成長 | 処理時間が短いため最小限 | 顕著 |

| 理想的な用途 | 研究開発、ナノ材料、焼結が困難な材料 | 大規模生産、より単純な材料 |

優れた微細構造制御で材料の研究開発を加速する準備はできていますか?

KINTEKのスパークプラズマ焼結は、高度な材料開発に必要な速度と精度を研究室にもたらします。当社のSPSシステムにより、次のことが可能になります。

- 数時間ではなく数分で迅速な緻密化を達成します。

- 低温処理でナノスケールの特徴を維持します。

- 高度な複合材料や合金など、困難な材料を固化します。

研究室機器のパートナーとして、KINTEKはイノベーションを推進するツールの提供を専門としています。お客様の研究所が抱える独自の課題に対するSPSの可能性を最大限に引き出すお手伝いをさせてください。

今すぐ専門家にお問い合わせいただき、お客様の研究所の独自の課題に最適なSPSソリューションを見つけてください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 黒鉛真空連続黒鉛化炉

- 不消耗型真空アーク溶解炉