薄膜を堆積させる主要な方法は、大別して物理気相成長法(PVD)と化学気相成長法(CVD)の2つの系統に分類されます。PVDは、スパッタリングや蒸着などの技術を用いて、通常真空中で材料をソースから基板へ物理的に移動させることを伴います。化学気相成長法(CVD)のような化学的手法は、前駆体ガスからの化学反応を利用して、基板表面に固体膜を形成します。

堆積方法の核心的な違いは、単なる技術ではなく哲学にあります。あなたの選択は、固体材料を物理的に表面に移動させるのか(PVD)、それともその表面上に新しい材料を化学的に成長させるのか(CVD)という根本的なトレードオフにかかっています。この決定が、膜の純度、構造、および複雑な形状をコーティングする能力を左右します。

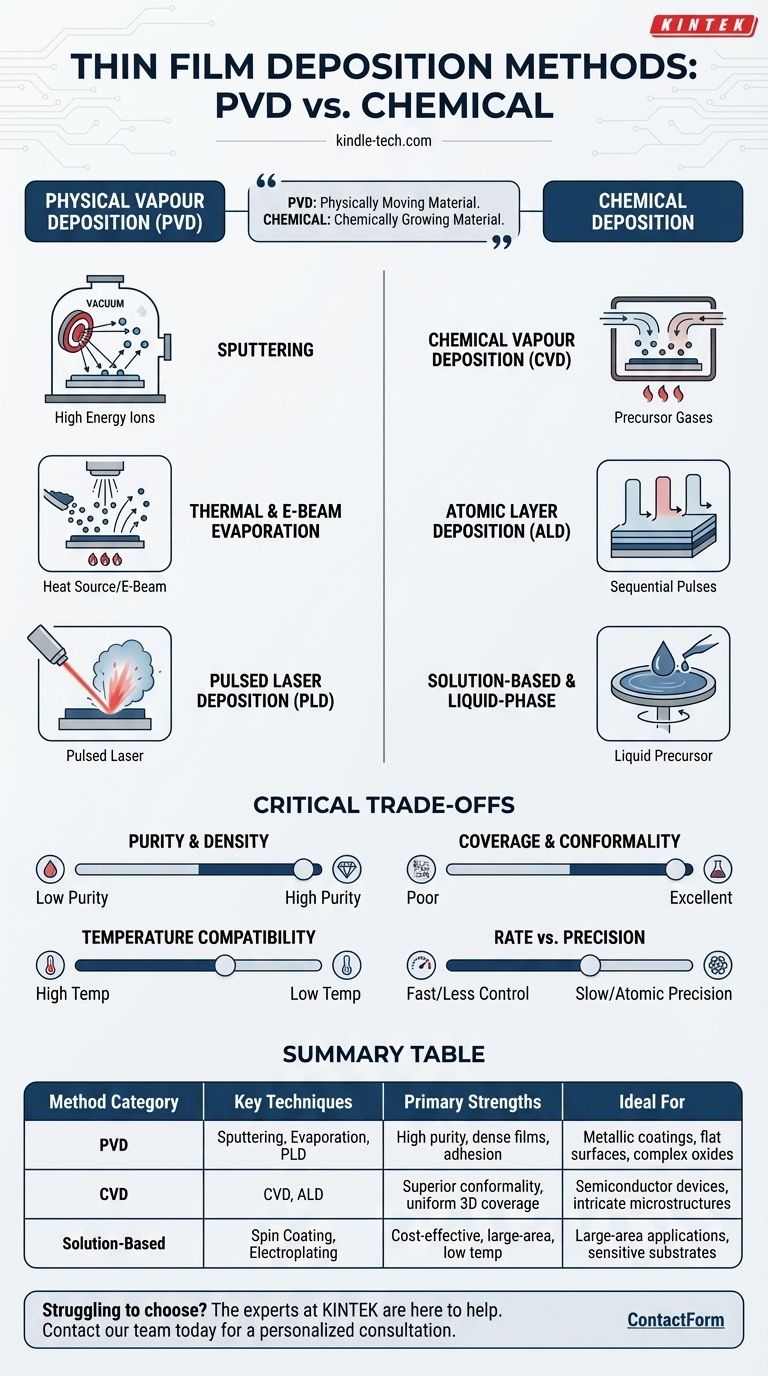

堆積の二本柱:物理的アプローチ vs. 化学的アプローチ

最高レベルでは、すべての薄膜堆積技術はこれら2つのカテゴリのいずれかに分類されます。この区別を理解することが、特定の用途に正しいプロセスを選択するための第一歩です。

物理的アプローチ

物理的手法は、材料をソースから基板へ原子レベルまたは分子レベルで移動させることを伴います。これらのプロセスは、移動する粒子が空気分子と衝突せずに進むようにするために、ほぼ常に真空中で行われます。

化学的アプローチ

化学的手法は、基板表面で直接起こる化学反応によって膜を生成します。これらの手法は、反応性ガスを使用する高真空プロセスから、電気めっきやスピンコーティングのようなより単純な液相技術まで多岐にわたります。

物理気相成長法(PVD)の探求

PVDは「直線的(line-of-sight)」プロセスであり、ソース材料が基板へ遮るもののない経路を持つ必要があることを意味します。これは、高純度で高密度の膜を作成することで知られています。

スパッタリング

スパッタリングでは、目的の材料の固体ターゲットが高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝突されます。この衝突により、ターゲットから原子が物理的に叩き出され(スパッタされ)、それらが移動して基板上に堆積します。

この方法は非常に多用途であり、優れた密着性を持つ金属、合金、化合物を堆積させるために使用できます。

熱蒸着および電子ビーム蒸着

これは最も単純なPVDの概念の1つです。ソース材料を高温真空中で加熱し、蒸発させます。これらの気化した原子は真空を通過し、より冷たい基板上で凝縮して薄膜を形成します。

電子ビーム(e-beam)蒸着は、高エネルギー電子ビームを使用してソース材料を加熱し、堆積速度をより良く制御できる、より精密なバージョンです。

パルスレーザー堆積(PLD)

PLDでは、高出力のパルスレーザーを真空中のターゲットに集中させます。強烈なエネルギーがターゲットから材料をアブレーション(削り取り)し、プラズマのプルームを生成して基板上に堆積させます。これは、酸化物などの複雑な材料を堆積させるのに特に有用です。

化学的堆積方法の探求

化学的堆積方法は直線的な経路に限定されないため、複雑な三次元構造を均一な膜でコーティングする上で重要な利点があります。

化学気相成長法(CVD)

CVDは半導体産業における主要な手法です。これには、1つ以上の揮発性の前駆体ガスを反応チャンバーに導入することが含まれます。これらのガスは加熱された基板上で反応または分解し、目的の固体膜を生成します。

堆積が表面での化学反応に依存するため、CVDは複雑なトポグラフィー全体にわたって優れたコンフォーマルカバレッジ(均一な被覆)を提供します。

原子層堆積(ALD)

ALDは、CVDの特殊で高度に制御されたサブタイプです。前駆体ガスを逐次的で自己制限的なパルスで導入することにより、文字通り原子層ずつ膜を構築します。

他の方法よりもはるかに遅いですが、ALDは厚さ制御において比類のない精度と完璧なコンフォーマリティを提供し、これは最新のマイクロエレクトロニクスにとって極めて重要です。

溶液ベースおよび液相法

より単純な化学的方法は、高真空なしで行われます。スピンコーティング、ゾル-ゲル、ディップコーティング、電気めっきなどの技術は、液体の前駆体を使用して膜を堆積させます。これらは多くの場合低コストであり、究極の純度や密度が主要な懸念事項ではない大面積の用途に適しています。

重要なトレードオフの理解

単一の堆積方法が普遍的に優れているわけではありません。選択は常に、最終的な用途の要件に基づいて競合する要因のバランスを取ることを伴います。

純度と密度

PVD法、特にスパッタリングと電子ビーム蒸着は、一般的に高い純度と密度の膜を生成します。真空環境は汚染を最小限に抑え、堆積のエネルギー的な性質が密度の高い膜構造を作り出します。

被覆率とコンフォーマリティ

これは化学的方法の主な利点です。CVD、特にALDは、深いトレンチや複雑な3D形状を均一にコーティングするのに優れていますが、直線的なPVDでは「影になった」領域がコーティングされずに残ります。

温度と基板適合性

多くのCVDプロセスでは、必要な化学反応を促進するために非常に高い基板温度が必要です。これは、プラスチックや特定の電子部品などの敏感な基板を損傷する可能性があります。対照的に、スパッタリングは、より低い温度で実施できることがよくあります。

速度 vs. 精度

堆積速度と制御の間には直接的なトレードオフがあります。熱蒸着は非常に高速ですが、膜構造に対する制御は少なくなります。反対の極端では、ALDは原子レベルの精度を提供しますが、驚異的に遅いです。

目標に合わせた正しい選択をする

正しい方法を選択するには、その技術の強みを主な目的に合わせる必要があります。

- 主な焦点が高純度で密度の高い金属コーティングを平坦な表面に行うことの場合: スパッタリングや電子ビーム蒸着などのPVD技術が業界標準です。

- 主な焦点が複雑な3D微細構造全体にわたる均一な被覆の場合: CVDが最も効果的な選択肢であり、ALDが究極の精度とコンフォーマリティを提供します。

- 主な焦点が特定の化学量論を持つ複雑な酸化物材料を堆積させる場合: パルスレーザー堆積(PLD)または反応性スパッタリングが最良の選択肢となることがよくあります。

- 主な焦点が、高真空を必要としない費用対効果の高い大面積コーティングの場合: スピンコーティングやスプレー熱分解などの溶液ベースの方法を検討する必要があります。

物理的および化学的堆積の基本原理を理解することで、原子スケールで材料を設計するために必要な正確なツールを選択できるようになります。

要約表:

| 方法カテゴリ | 主要技術 | 主な強み | 最適用途 |

|---|---|---|---|

| 物理気相成長法(PVD) | スパッタリング、蒸着、PLD | 高純度、高密度膜、優れた密着性 | 金属コーティング、平坦な表面、複雑な酸化物 |

| 化学気相成長法(CVD) | CVD、ALD | 優れたコンフォーマリティ、均一な3D被覆 | 半導体デバイス、複雑な微細構造 |

| 溶液ベース法 | スピンコーティング、電気めっき | 費用対効果が高い、大面積コーティング、低温 | 大面積用途、敏感な基板 |

特定の用途に最適な薄膜堆積方法の選択に苦労していませんか? KINTEKの専門家がお手伝いします。当社は、PVDとCVDプロセスの両方に対応する理想的なラボ機器と消耗品を提供することを専門としており、高純度、完璧なコンフォーマリティ、または費用対効果の高い大面積コーティングなど、お客様の研究や生産が要求する正確な膜特性を確実に達成できるようにします。

薄膜堆積プロセスを最適化するために、当社にお任せください。 当社のチームに今すぐご連絡いただき、パーソナライズされたコンサルティングを受けて、KINTEKのソリューションがお客様の研究室の能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉