本質的に、溶解炉のプロセスとは、固体金属に強熱を加えて液体状態に変換するための制御された産業的方法です。鋳造所や鋳造作業で用いられる最も一般的で効率的な現代的方法は誘導溶解炉であり、電磁誘導の原理を利用して熱を金属自体の中に直接発生させ、クリーンで均一な溶解を保証します。

理解すべき核となる原理は、現代の溶解炉が外部の炎で金属を単に「焼く」わけではないということです。むしろ、電磁場のような高度な技術を使用して材料の内部から熱を発生させ、温度、純度、合金の一貫性に対する優れた制御を提供します。

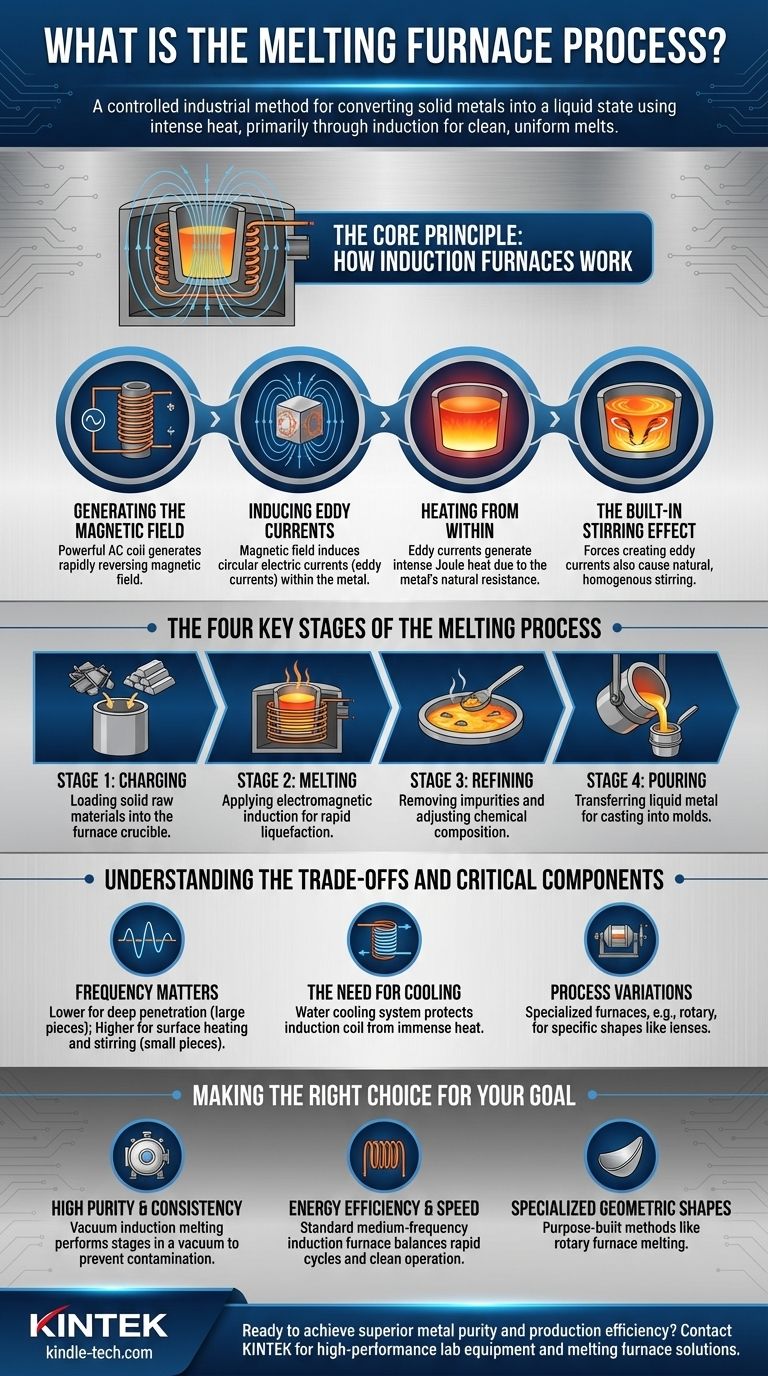

核となる原理:誘導炉の仕組み

誘導溶解プロセスは、クリーンでエネルギー効率が高く、高度に制御可能な方法です。その動作は、加熱要素との直接接触なしに急速かつ均一な溶解を達成するために、物理学の基本原理に依存しています。

磁場の生成

誘導炉は、通常銅管で作られた強力なコイルを使用し、これは交流(AC)電源に接続されています。電流がこのコイルを流れると、コイル中央の空間に強力で急速に反転する磁場が発生し、そこに金属装入物を含むるつぼが配置されます。

渦電流の誘導

この強力な交流磁場は、るつぼ内に置かれた金属を貫通します。磁力線が導電性の金属を切断すると、金属自体の中に微小な円形の電流が発生します。これらは渦電流として知られています。

内部からの加熱

誘導された渦電流は、自然な電気抵抗を持つ金属内を流れます。この電流の流れに対する抵抗が強烈な熱を発生させ、これはジュール熱として知られる現象です。重要なのは、熱が外部源から加えられるのではなく、金属の内部で発生するため、非常に迅速かつ効率的な溶解につながることです。

組み込まれた撹拌効果

誘導プロセスの独自の利点は、渦電流を生成するのと同じ力が溶融金属を激しく撹拌させることでもあります。この自然な撹拌作用により、溶解物が均質になり、合金元素が均等に分散し、バッチ全体で均一な温度が維持されます。

溶解プロセスの4つの主要段階

特定の炉の種類にかかわらず、溶解プロセスは通常、固体原料から鋳造準備のできた液体製品までの構造化されたワークフローに従います。

段階1:装入(Charging)

これは初期の装填フェーズです。スクラップ金属、インゴット、特定の合金元素を含む可能性のある原材料は、慎重に選別され、炉のるつぼに投入されます。装入物の組成は、目的の最終合金を達成するために正確に計算されます。

段階2:溶解(Melting)

装入後、炉に電力が供給されます。誘導炉では、電磁場が作動し、渦電流を誘導して材料を液化点まで加熱します。溶解速度とエネルギー消費を管理するために、プロセスは注意深く監視されます。

段階3:精錬(Refining)

金属が完全に溶融した後、精錬段階が始まります。この重要なステップは、不純物の除去と化学組成の調整に焦点を当てます。例えば、スラグとして知られる密度の低い不純物は表面に浮上し、すくい取ることができます。これにより、最終的な金属が厳格な品質仕様を満たすことが保証されます。

段階4:注湯(Pouring)

溶融金属が正しい温度と組成に達した後、炉から注ぎ出されます。これは通常、炉本体を傾けて液体金属を取鍋に移すことによって行われ、取鍋がそれを鋳型に注いで最終形状に凝固させます。

トレードオフと重要なコンポーネントの理解

強力である一方で、溶解プロセスには、成功した安全な操作に不可欠な主要な変数とサポートシステムが関わってきます。これらの要素を理解することは、この技術のニュアンスを理解するために不可欠です。

周波数が重要である理由

誘導炉で使用される交流の周波数は重要なパラメータです。低い周波数は金属装入物に深く浸透するため、大きな塊の溶解に適しています。高い周波数は、小さな塊やより活発な撹拌作用が望ましい場合に適しています。

冷却の必要性

誘導コイルを流れる巨大な電流はかなりの熱を発生させます。コイル自体の溶解を防ぐために、コイルは中空のチューブとして設計されており、その中を水冷システムが連続的に流体を循環させ、熱を放散し、動作の完全性を維持します。

プロセスのバリエーション

誘導溶解は普及していますが、特定の用途のために他の専門的な炉も存在します。例えば、回転炉(rotary furnace)は、熱と遠心力を使用して、溶融ガラスや低融点合金をレンズや鏡の精密な放物線形状に成形します。

目標に応じた適切な選択

炉溶解への特定の取り組み方は、材料の純度、生産速度、または特殊な最終製品など、望ましい結果によって常に決定されます。

- 高純度と合金の一貫性が主な焦点の場合: 真空誘導溶解プロセスが優れています。これは、大気からの汚染を防ぐために真空中で段階を実行するためです。

- 一般的な金属のエネルギー効率と速度が主な焦点の場合: 標準的な中周波数誘導炉は、急速な溶解サイクルとクリーンな動作の最適なバランスを提供します。

- 高度に特殊化された幾何学的形状の作成が主な焦点の場合: 標準的な鋳造では不可能な結果を達成するには、回転炉溶解のような目的に特化した方法が必要です。

最終的に、炉溶解プロセスは原材料を精密に設計された液体金属に変換し、数え切れないほどの最終製品の基礎となる準備をします。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 装入 | るつぼに固体金属(スクラップ、インゴット)を装填する | 溶解のための原材料を準備する |

| 2. 溶解 | 電磁誘導を適用して内部熱を発生させる | 金属装入物を迅速かつ均一に液化する |

| 3. 精錬 | スラグのすくい取りと化学組成の調整 | 不純物を除去し、目標合金仕様を達成する |

| 4. 注湯 | 炉を傾けて溶融金属を取鍋に移す | 液体金属を鋳型に注いで最終形状にする準備をする |

あなたの研究室または鋳造所で、優れた金属純度と生産効率を達成する準備はできていますか?

KINTEKは、高度な溶解炉ソリューションを含む高性能ラボ機器を専門としています。当社の専門知識により、高純度真空誘導溶解であれ、エネルギー効率の高い標準モデルであれ、お客様の特定の材料目標を満たすために適切な技術を入手できます。

当社の専門家チームに今すぐお問い合わせください。KINTEKの溶解炉が、お客様の金属加工ワークフローをどのように変革し、合金の一貫性を高め、生産量を向上させるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボスケール真空誘導溶解炉

- 真空熱処理炉および浮上誘導溶解炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 熱処理・焼結用600T真空誘導熱プレス炉