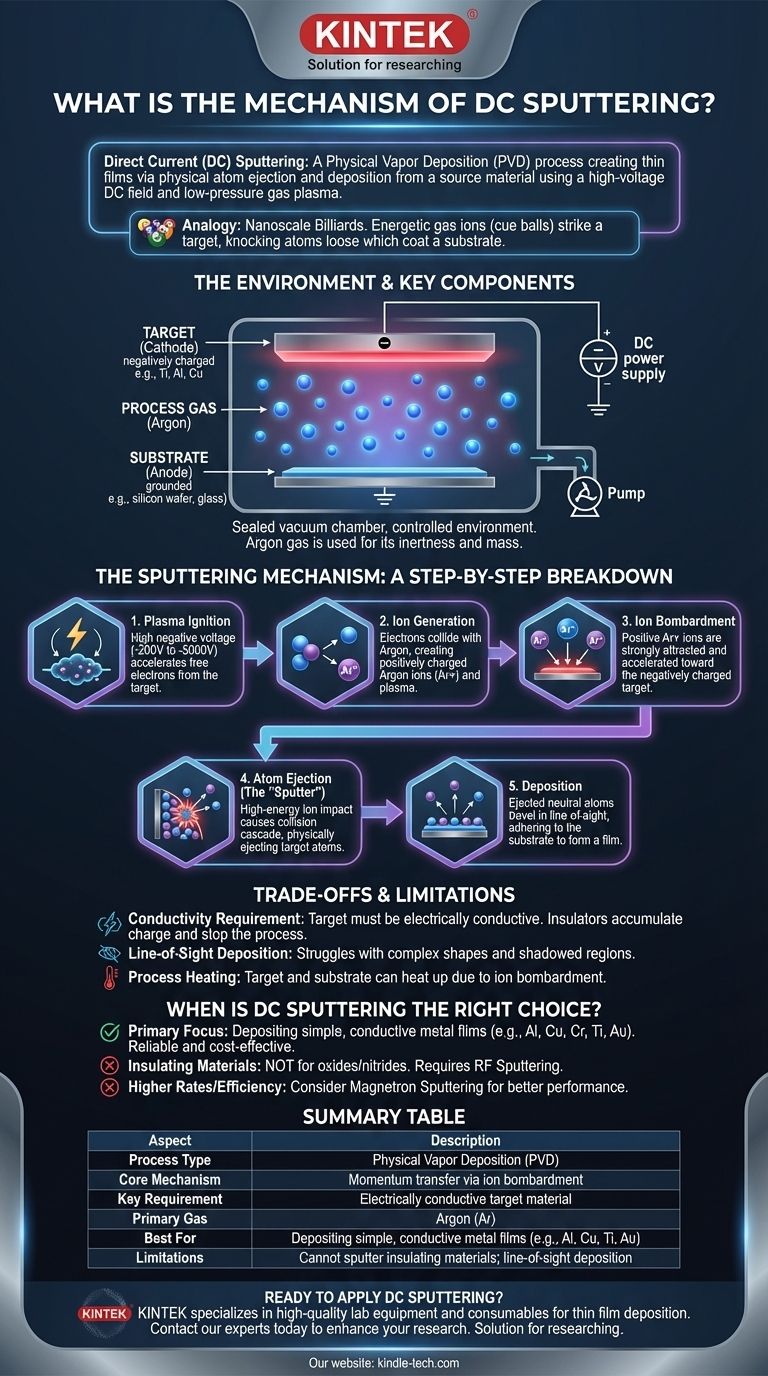

直流(DC)スパッタリングは、物理蒸着(PVD)プロセスの一種で、ソース材料から原子を物理的に排出し、それを基板上に堆積させることで薄膜を形成します。これは、低圧ガス環境内で高電圧のDC電界を確立することによって機能します。この電界がプラズマを生成し、このプラズマからの正に帯電したイオンが加速されてソース材料に衝突し、原子を叩き出して基板をコーティングします。

DCスパッタリングは、その核心において、化学的または熱的なプロセスではなく、運動量伝達プロセスです。ビリヤードのナノスケール版と考えてください。高エネルギーのガスイオンが手玉となり、ソース材料のターゲットに衝突して原子を叩き出し、それらが移動して近くの基板に付着します。

環境と主要コンポーネント

プロセスを開始する前に、システムのコンポーネントを制御された環境内で正しく構成する必要があります。この設定は、メカニズム全体にとって不可欠です。

真空チャンバー

プロセス全体は密閉された真空チャンバー内で行われます。これは2つの理由で重要です。1つは、膜を汚染する可能性のある大気ガスを除去するため、もう1つは、スパッタされた原子がターゲットから基板まで最小限の衝突で自由に移動できるようにするためです。

ターゲット(陰極)

ターゲットは、堆積させたい材料(例:チタン、アルミニウム、銅)の固体ブロックです。DC電源の負極に接続されており、陰極となります。

基板(陽極)

これは、コーティングしたい対象物で、シリコンウェーハ、ガラス片、医療用インプラントなどです。通常、ターゲットに向かい合って配置され、多くの場合、接地電位にあり、実質的に陽極となります。

プロセスガス(アルゴン)

真空状態にした後、チャンバーには少量で制御された不活性ガス、最も一般的にはアルゴン(Ar)が充填されます。アルゴンが使用されるのは、化学的に不活性であり、ターゲット原子を効果的に排出するのに十分な質量を持ち、比較的安価であるためです。

スパッタリングメカニズム:ステップバイステップの内訳

環境が確立されると、DC電圧が印加され、膜形成につながる一連の正確なイベントが開始されます。

ステップ1:プラズマ点火

ターゲットに強い負電圧(通常-200Vから-5000V)が印加されます。この高電圧により、浮遊する自由電子が引き寄せられ、ターゲットから高速で加速されます。

ステップ2:イオン生成

これらの高エネルギー電子がチャンバー内を移動する際、中性のアルゴンガス原子と衝突します。電子が十分なエネルギーを持っている場合、アルゴン原子から電子を叩き出し、正に帯電したアルゴンイオン(Ar+)と別の自由電子を生成します。このプロセスが繰り返され、自己維持的なカスケードが発生し、光る電離ガス、すなわちプラズマが生成されます。

ステップ3:イオン衝撃

新しく形成された正のアルゴンイオン(Ar+)は、負に帯電したターゲットに強く引き寄せられ、加速されます。それらはかなりの運動エネルギーでターゲットの表面に衝突します。

ステップ4:原子排出(「スパッタ」)

高エネルギーイオンの衝撃は、ターゲットを溶融させたり蒸発させたりしません。代わりに、ターゲット材料内で衝突カスケードを引き起こし、その運動量をターゲットの原子に伝達します。このエネルギーのカスケードが表面に到達すると、表面原子に原子結合を克服するのに十分なエネルギーを与え、物理的に真空チャンバー内に排出されることがあります。この排出された原子が「スパッタされた」粒子です。

ステップ5:堆積

スパッタされた中性原子は、低圧チャンバー内を直線、つまり「視線方向」に移動します。それらが基板に衝突すると、その表面に付着し(吸着)、層ごとに積み重なって、緻密で均一な薄膜を形成し始めます。

トレードオフと限界の理解

強力である一方で、DCスパッタリングメカニズムには、理解することが不可欠な固有の限界があります。

導電性の要件

DCスパッタリングの最も重要な限界は、ターゲット材料が電気的に導電性である必要があることです。非導電性(絶縁性)のターゲットは、衝突するイオンからすぐに正電荷を蓄積し、電界を中和してスパッタリングプロセスを停止させてしまいます。

視線方向の堆積

スパッタされた原子は直線的に移動するため、影になる領域やアンダーカットがある複雑な三次元形状を均一にコーティングすることは困難です。これにより、特定の表面では膜が薄くなったり、存在しなかったりする可能性があります。

プロセス加熱

高エネルギーイオンの絶え間ない衝撃により、ターゲットにかなりの熱が伝達されます。このエネルギーは放射されて基板を加熱することもあり、プラスチックなどの温度に敏感な材料をコーティングする場合には望ましくない場合があります。

DCスパッタリングが適切な選択となるのはいつか?

成膜技術を選択するには、プロセスの能力と最終目標を一致させる必要があります。DCスパッタリングは、明確な応用分野を持つ基本的な方法です。

- 単純な導電性金属膜の堆積が主な目的の場合:DCスパッタリングは、アルミニウム、銅、クロム、チタン、金などの材料にとって、非常に信頼性が高く、よく理解されており、費用対効果の高い選択肢です。

- 絶縁性または誘電性材料(酸化物や窒化物など)を堆積させる必要がある場合:ターゲット上の電荷蓄積を避けるためにAC電界を使用するRF(高周波)スパッタリングなどの代替技術を使用する必要があります。

- より高い堆積速度とターゲット材料のより効率的な使用が必要な場合:マグネトロンスパッタリングを検討する必要があります。これは、ターゲット付近に電子を閉じ込める磁石を使用することで、イオン化効率を劇的に高める一般的な改良技術です。

物理的な運動量伝達というこの基本的なメカニズムを理解することが、特定の材料と用途の目標に合った適切な成膜技術を選択するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | イオン衝撃による運動量伝達 |

| 主要要件 | 電気的に導電性のターゲット材料 |

| 主要ガス | アルゴン(Ar) |

| 最適用途 | 単純な導電性金属膜(例:Al、Cu、Ti、Au)の堆積 |

| 限界 | 絶縁材料のスパッタリング不可。視線方向の堆積 |

研究室でDCスパッタリングを適用する準備はできていますか?

KINTEKは、薄膜成膜のあらゆるニーズに対応する高品質の実験装置と消耗品を専門としています。新しい材料の研究であろうと、生産のスケールアップであろうと、当社の専門知識は、正確で信頼性の高い結果を得るための適切なツールを保証します。

今すぐ当社の専門家にお問い合わせください。当社のスパッタリングソリューションがお客様の研究室の能力をどのように向上させ、プロジェクトを前進させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機