その核となる化学気相成長(CVD)のメカニズムは、気体状態の揮発性化学前駆体が、基板表面に固体で高純度の膜へと変換されるプロセスです。この変換は、真空チャンバー内で制御された化学反応によって引き起こされ、目的の材料が層ごとに堆積・形成され、表面と化学的に結合します。

化学気相成長は、単に材料を表面に吹き付けるものではありません。これは、気相の化学成分から直接固体材料を構築する「ボトムアップ」製造技術です。その核となるメカニズムは、これらのガス前駆体をターゲット上に固化させる化学反応を誘発することに依拠しています。

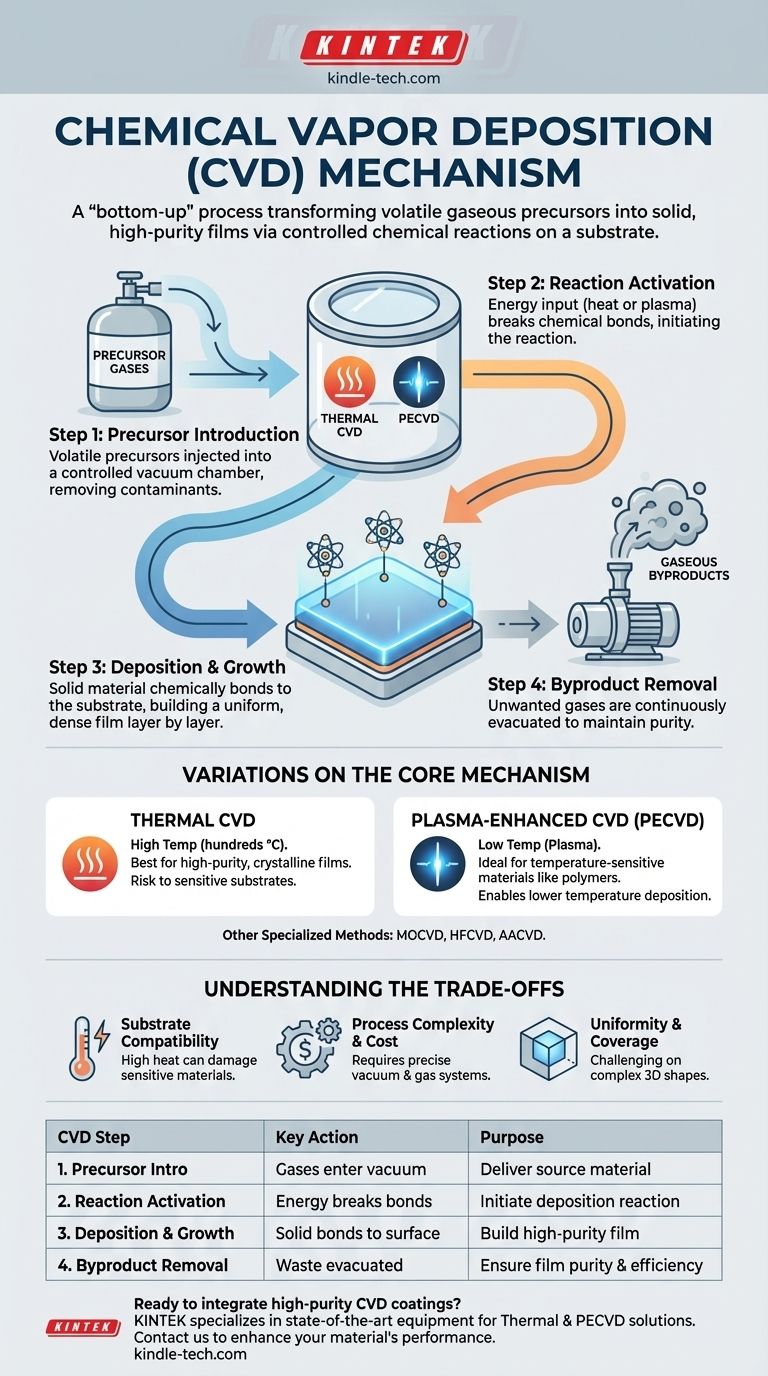

CVDメカニズム:ステップバイステップの内訳

CVDがどのように機能するかを理解するには、そのプロセスを基本的な段階に分解するのが最善です。各ステップは、最終的に堆積される膜の品質、厚さ、特性を制御するために不可欠です。

ステップ1:前駆体の導入

このプロセスは、前駆体として知られる1つ以上の揮発性化学物質から始まります。これらは、堆積させたい元素を含む化合物です。

これらの前駆体は、制御された真空下にある密閉された反応チャンバーにガスとして注入されます。真空は、反応を妨げたり、最終的な膜に不純物として混入したりする可能性のある空気やその他の汚染物質を除去するために不可欠です。

ステップ2:反応の活性化

チャンバー内に入ると、前駆体ガスは化学反応を開始するためにエネルギーの投入を必要とします。このエネルギーが前駆体分子内の化学結合を切断します。

最も一般的な方法は、熱を加えることであり、これは熱CVDとして知られるプロセスです。基板材料を含むチャンバー全体が、前駆体が分解または他のガスと反応する特定の温度に加熱されます。

ステップ3:堆積と膜成長

前駆体ガスが反応または分解すると、非揮発性の固体が形成されます。これらの新しく形成された固体粒子は、基板(コーティングされるワークピース)の表面に堆積されます。

材料は単に表面に「付着」するだけでなく、強力な化学結合を形成します。これにより、原子または分子の層が一度に1つずつ、露出した表面全体に均一に成長する、緻密で強力に密着した膜が形成されます。

ステップ4:副生成物の除去

化学反応は、目的の固体材料に加えて、ほとんどの場合、不要な気体副生成物を生成します。

これらの廃ガスは真空システムによってチャンバーから継続的に除去され、膜の汚染を防ぎ、堆積反応が効率的に継続されるようにします。

コアメカニズムのバリエーション

ステップ2で活性化エネルギーを供給するために使用される方法は、CVDの異なるタイプを定義します。方法の選択は、目的の膜特性と基板の温度感度によって異なります。

熱CVD

これは古典的なアプローチであり、反応を促進するために高温(しばしば数百から千度以上)に依存します。非常に高純度の結晶膜を作成するのに効果的です。

プラズマCVD(PECVD)

高温の代わりに、PECVDはプラズマ(イオン化ガス)を使用して前駆体ガスにエネルギーを与えます。プラズマ中の高反応性イオンと電子は、はるかに低い温度で前駆体分子を分解することができます。

これにより、PECVDは、プラスチックや特定の電子部品など、熱CVDの高温に耐えられない基板上に膜を堆積させるのに理想的です。

その他の特殊な方法

特定のニーズを満たすために他のバリアントも存在します。有機金属CVD(MOCVD)は、半導体製造で一般的な有機金属前駆体を使用します。熱線CVD(HFCVD)は、加熱されたワイヤーを使用して前駆体を触媒的に分解し、エアロゾルアシストCVD(AACVD)は、エアロゾルスプレーを介して前駆体を供給します。

トレードオフの理解

強力である一方で、CVDメカニズムには課題がないわけではありません。その限界を理解することが、効果的に使用するための鍵となります。

基板適合性

従来の熱CVDに必要な高温は、熱に弱い基板を損傷または破壊する可能性があります。これが、PECVDのような低温代替品を使用する主な理由であり、たとえそれがわずかに品質の低い膜をもたらす場合でもです。

プロセスの複雑さとコスト

CVDは、高価な真空チャンバー、ガス供給システム、および制御電子機器を必要とする高精度プロセスです。前駆体化学物質自体も高価であったり、毒性があったり、安全な取り扱いが困難であったりする場合があります。

均一性と被覆性

CVDは均一なコーティングを生成することで知られていますが、複雑な三次元形状全体でその均一性を確保することは困難な場合があります。チャンバー内のガス流体力学と温度勾配を慎重に管理する必要があります。

これをプロジェクトに適用する方法

選択する特定のCVDメカニズムは、材料またはコンポーネントの主な目標によって決定されるべきです。

- 究極の純度と膜品質が主な焦点である場合:熱CVDはしばしば優れた選択肢であり、高温により高度に秩序化された低欠陥膜の成長が可能になるため、高性能グラフェンを製造するための主要な方法となっています。

- 温度に敏感な材料のコーティングが主な焦点である場合:プラズマCVD(PECVD)は必要なアプローチであり、ポリマーや既存の電子機器などの材料を保護するのに十分な低温で堆積を可能にします。

- 表面耐久性の向上が主な焦点である場合:CVDは、単純な物理的堆積プロセスよりもはるかに堅牢なコーティングを作成する強力な化学結合が主な利点であるため、いずれのCVD方法も機能します。

最終的に、CVDメカニズムは、原子スケールで材料をエンジニアリングするための多用途で基礎的なツールです。

要約表:

| CVDステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 前駆体導入 | 揮発性ガスが真空チャンバーに入る。 | 膜の原料を供給する。 |

| 2. 反応活性化 | エネルギー(熱、プラズマ)が化学結合を切断する。 | 堆積反応を開始する。 |

| 3. 堆積と成長 | 固体材料が基板表面に結合する。 | 高純度で密着性の高い膜を層ごとに構築する。 |

| 4. 副生成物除去 | 気体廃棄物が真空システムによって排気される。 | 膜の純度とプロセスの効率を確保する。 |

高純度CVDコーティングを研究室のプロセスに統合する準備はできていますか?

KINTEKでは、お客様のあらゆる堆積ニーズに対応する最先端の実験装置と消耗品を提供することに特化しています。究極の純度を誇る熱CVDが必要な場合でも、温度に敏感な基板向けの多用途なプラズマCVD(PECVD)が必要な場合でも、当社のソリューションは、強力な化学的密着性を備えた堅牢で均一な膜を提供するように設計されています。

当社の専門家が、お客様のプロジェクトに最適なCVDメカニズムを選択するお手伝いをいたします。当社の機器がお客様の材料の性能と耐久性をどのように向上させることができるかについて話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置