簡単に言えば、メカニカルプレス鍛造は、フライホイール駆動のラムを使用して、加熱された金属ワークピースを単一の高速ストロークで成形する高速製造プロセスです。ハンマーの繰り返し打撃とは異なり、メカニカルプレスは一度の連続的な動きで力を加え、金属を閉じた金型の形状に押し込みます。この方法は、その速度、精度、再現性で知られています。

理解すべき核心的な原則は、メカニカルプレス鍛造が、ハンマーの荒々しい柔軟性や油圧プレスの制御された圧搾を犠牲にして、比類のない生産速度と一貫性という一つの主要な利点を得ているということです。これは、高精度部品の大量生産において決定的な選択肢となります。

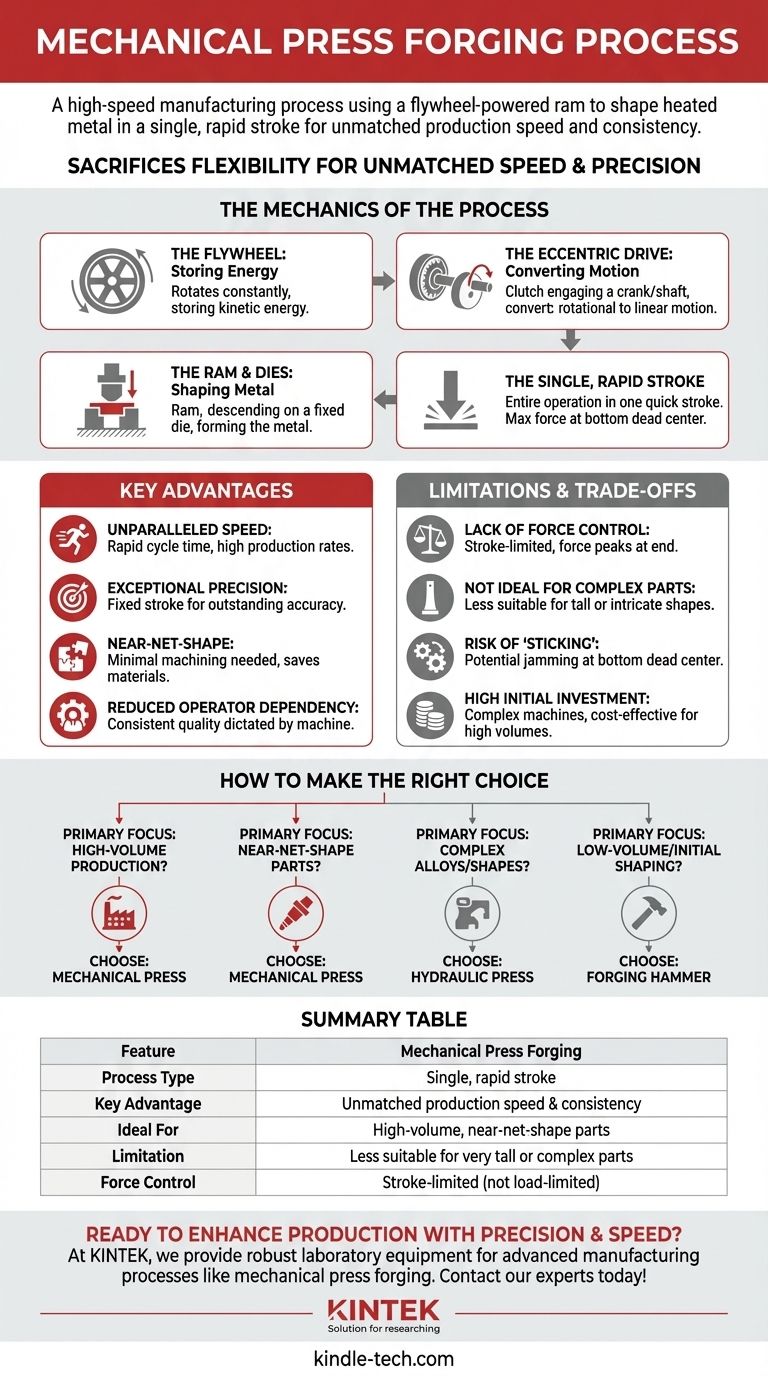

プロセスの仕組み

本質的に、メカニカルプレスは、回転エネルギーを並外れた効率で直線力に変換するように設計された機械です。このプロセスは、いくつかの主要なコンポーネントが完璧に同期して機能する、機械工学の傑作です。

フライホイール:エネルギーの貯蔵

プロセスは、電動モーターによって回転し続ける大きく重いフライホイールから始まります。この常に回転するホイールは、機械的なバッテリーとして機能し、膨大な運動エネルギーを蓄積します。

偏心駆動:運動の変換

オペレーターがサイクルを開始すると、クラッチが作動し、回転するフライホイールを偏心クランクまたはシャフトに接続します。このメカニズムは、フライホイールの連続的な回転運動を、ラムの単一の強力な上下直線運動に巧みに変換します。

ラムと金型:金属の成形

ラムは硬化鋼製金型の上半分を保持します。下半分はプレスのベッドに固定されています。加熱され可塑性のあるワークピースが下金型に置かれ、ラムが下降して金属を押し込み、金型キャビティを完全に満たします。

単一の高速ストローク

決定的な特徴は、鍛造操作全体が一度の高速ストロークで行われることです。プレスは所定のエネルギーと力を供給し、最大の力はストロークの最下部、つまり「下死点」として知られる瞬間に加えられます。

メカニカルプレスの主な利点

メカニカルプレス鍛造を選択することは、規模に応じた効率と精度の必要性によって推進される戦略的な決定です。その利点は、適切な用途にとって明確かつ重要です。

比類のない生産速度

部品あたりのサイクルタイムが速いため、メカニカルプレスは利用可能な鍛造方法の中で最速です。これにより、非常に高い生産率が可能になり、多くの場合、1時間に数千個の部品を生産できます。

並外れた再現性と精度

ラムは固定されたストローク長を持っているため、毎回まったく同じ位置で停止します。これにより、部品から部品への優れた寸法精度と一貫性が得られ、ハンマー鍛造のようなオペレーターに依存するメソッドでは達成が困難です。

ニアネットシェイプ鍛造品

高精度により、ニアネットシェイプ部品の生産が可能です。これらのコンポーネントは最終寸法に非常に近い状態で鍛造されるため、二次加工がほとんど必要なく、時間、材料の無駄、コストを大幅に節約できます。

オペレーターへの依存度の低減

熟練した監視は依然として必要ですが、このプロセスはハンマー鍛造と比較して、オペレーター個人のスキルや判断への依存度がはるかに低いです。機械本来の一貫性が最終部品の品質を決定します。

トレードオフと限界の理解

完璧なプロセスはあらゆるシナリオに存在するわけではありません。メカニカル鍛造の強みは、理解することが不可欠な特定の限界によってバランスが取られています。

力制御の欠如

プレスの力はストローク全体で一定ではなく、ごく終端でのみピークに達します。このプロセスはストローク制限型であり、荷重制限型ではありません。これは、油圧プレスに見られるような、特定のトン数を一定時間加えるという機能がないことを意味します。

複雑な部品や背の高い部品には不向き

固定された比較的短いストロークのため、メカニカルプレスは非常に背の高い部品や複雑な部品の鍛造にはあまり適していません。単一の高速圧搾では、金属が深く複雑な金型キャビティに流れ込むのに十分な時間が得られない場合があります。

「固着」のリスク

最大のエネルギーはストロークの最下部で消費されるため、ワークピースが大きすぎたり、冷たすぎたり、不適切に配置されたりすると、プレスが詰まったり「固着」したりするリスクがあります。これにより、かなりのダウンタイムと機械への潜在的な損傷が発生する可能性があります。

高い初期投資

メカニカル鍛造プレスは、複雑で巨大な機械であり、かなりの設備投資を伴います。そのコストは通常、その速度を活用する大量生産によってのみ正当化されます。

正しい選択をする方法

適切な鍛造方法を選択することは、プロセスの能力を特定の生産目標に合わせることに帰着します。

- 大量生産が主な焦点である場合:メカニカルプレス鍛造の比類のない速度と自動化は、明確かつ優れた選択肢となります。

- 加工を最小限に抑えるためにニアネットシェイプ部品の作成が主な焦点である場合:メカニカルプレスの並外れた再現性と寸法精度が最大の強みです。

- 複雑な合金や非常に複雑な形状の鍛造が主な焦点である場合:ゆっくりと制御された圧搾が可能な油圧プレスが、より優れた技術的ソリューションとなるでしょう。

- 少量生産や大型インゴットの初期成形が主な焦点である場合:鍛造ハンマーの汎用性と低い工具コストがより適切かもしれません。

最終的に、メカニカルプレス鍛造は、運用上の柔軟性を犠牲にして、比類のない生産速度と精度を実現する現代製造業の原動力です。

要約表:

| 特徴 | メカニカルプレス鍛造 |

|---|---|

| プロセスタイプ | 単一、高速ストローク |

| 主な利点 | 比類のない生産速度と一貫性 |

| 理想的な用途 | 大量生産、ニアネットシェイプ部品 |

| 限界 | 非常に背の高い部品や複雑な部品には不向き |

| 力制御 | ストローク制限型(荷重制限型ではない) |

精度と速度で生産ラインを強化する準備はできていますか?

KINTEKでは、メカニカルプレス鍛造のような高度な製造プロセスをサポートするために、堅牢な実験装置と消耗品を提供することに特化しています。研究開発、品質管理、プロセス最適化のいずれにおいても、当社のソリューションは材料の完全性と生産効率を確保するのに役立ちます。

KINTEKがお客様のラボおよび生産目標をどのようにサポートできるかについて話し合いましょう。今すぐ専門家にお問い合わせいただき、お客様のニーズに合った機器を見つけてください!

ビジュアルガイド

関連製品

- グローブボックス用実験室油圧プレスラボペレットプレス機

- 実験材料・分析用金属顕微鏡試料作製機

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- 自動実験用熱プレス機