材料科学および製造業において、「焼結された(sintered)」という用語は、微粉末を熱と圧力を用いて融合させることによって形成された材料または部品を指します。 重要なのは、このプロセスは材料を液体状態に溶融させることなく行われるという点です。代わりに、隣接する粒子の原子がそれらの境界を越えて移動し、粉末を固体で凝集した塊に結合させます。

焼結が解決する中心的な問題は、溶解することが困難または非実用的な材料から固体オブジェクトをどのように形成するか、ということです。これは、融点より低い温度で粉末を結合させることにより、強力でしばしば複雑な部品を作成する方法を提供し、独自の材料特性と製造効率を解き放ちます。

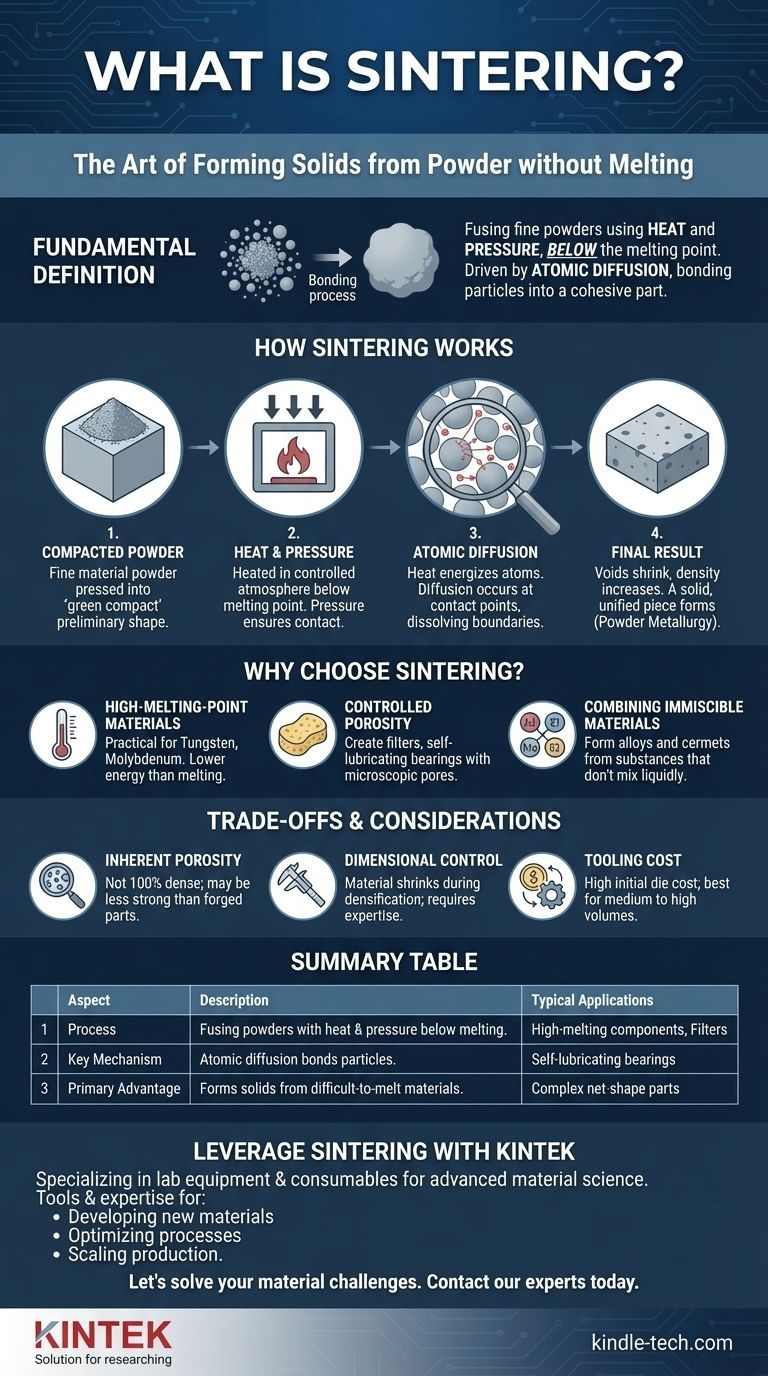

焼結が根本的に機能する仕組み

「焼結された」の意味を理解するためには、まずそのプロセスを理解する必要があります。これは、エネルギーによって駆動される特定の物理的変化のシーケンスを通じて、バラバラの粉末を固体部品に変換します。

出発点:圧縮された粉末

プロセスは、特定の材料(金属、セラミック、プラスチックなど)の微粉末から始まります。この粉末は通常、金型やダイに配置され、高圧下で圧縮されて「グリーンコンパクト」(壊れやすい予備形状)が形成されます。

熱と圧力の役割

グリーンコンパクトはその後、制御された雰囲気の炉内で材料の融点未満の温度に加熱されます。この熱は結合を開始するために必要な熱エネルギーを提供し、圧力は粒子が密接に接触したままであることを保証します。

メカニズム:原子拡散

これが焼結の鍵です。加えられた熱は粉末粒子内の原子を活性化させます。粒子が接触する点において、原子は境界を越えて移動し始めます、すなわち拡散します。この拡散は、個々の粒子の間の境界を効果的に溶解させ、それらを融合させます。

最終結果:固体で統一された部品

このプロセスが続くにつれて、粒子間の空隙が収縮し、材料はより高密度で強くなります。最終的な結果は、粉末から直接形成された単一の固体部品であり、粉末冶金分野の主要な技術です。

溶融よりも焼結を選ぶ理由

焼結は単なる溶融や鋳造の代替手段ではありません。それは、従来の技術では提供できない特定の戦略的利点のために選ばれます。

高融点材料の加工

タングステンやモリブデンなどの一部の材料は、極めて高い融点を持ちます。これらの温度に到達することは、莫大なエネルギーを必要とし、技術的に困難です。焼結により、これらの材料の固体部品を、はるかに低く、より管理しやすい温度で作成することが可能になります。

制御された多孔性の作成

焼結は個々の粒子から始まるため、最終的な部品には自然に微細な孔が存在します。これは、機能するために多孔質構造に依存するフィルターなどのコンポーネントを作成するために正確に制御できます。また、孔に油を含浸させる自己潤滑ベアリングの製造にも使用されます。

混ざり合わない材料の組み合わせ

焼結により、液体状態では混合しない物質(油と水など)から複合材料を作成することが可能になります。それらの粉末を混合し焼結することにより、独自の複合特性を持つ合金やサーメット(セラミック・金属複合材)を作成できます。

トレードオフの理解

強力である一方で、焼結プロセスには、他の製造方法と比較した場合のトレードオフとなる固有の特性があります。

固有の多孔性と機械的強度

二次的な操作が行われない限り、焼結部品が100%高密度になることはほとんどありません。残存する多孔性は応力集中点として機能する可能性があり、焼結部品は同じ材料の固体ビレットから鍛造または機械加工された部品よりも強度が低いことがよくあります。

寸法管理

材料は焼結中に高密度化するにつれて収縮します。この収縮を予測し、厳密な寸法公差を達成するために制御するには、かなりのプロセス専門知識と管理が必要です。

ツーリングと生産量

粉末を圧縮するために使用される精密ダイの作成は高価になる可能性があります。この高い初期ツーリングコストにより、焼結は、コストを多くの部品に償却できる中〜高量の生産実行において最も費用対効果が高くなります。

焼結の主要な用途

いつ焼結を活用すべきかを理解することが、効果的に使用するための鍵となります。

- 最終部品の多孔性を正確に制御する必要があるため、フィルターや自己潤滑ベアリングなどのコンポーネントの作成が主な焦点である場合: 焼結は理想的です。

- タングステンなどの極めて高い融点を持つ金属から部品を製造することが主な焦点である場合: 焼結は、液化の課題を回避するための最も実用的でエネルギー効率の高い方法です。

- 高量で複雑なニアネットシェイプ部品の製造が主な焦点である場合: 焼結を用いた粉末冶金は材料の無駄と二次加工を最小限に抑え、スケールアップ時に非常に費用対効果が高くなります。

究極的に、焼結は、そうでなければ製造が困難または不可能な高度な材料やコンポーネントの作成を可能にする基礎的なプロセスです。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 熱と圧力を用いて微粉末を融合させる、材料の融点未満で行われる。 |

| 主要なメカニズム | 原子拡散が粒子を結合させ、材料を緻密化させる。 |

| 主な利点 | 溶解することが困難または非実用的な材料から固体オブジェクトを形成する。 |

| 一般的な材料 | 金属(例:タングステン)、セラミック、プラスチック、複合材料。 |

| 一般的な用途 | 高融点部品、多孔質フィルター、自己潤滑ベアリング、複雑なネットシェイプ部品。 |

研究室または生産ニーズのために焼結を活用する準備はできましたか?

焼結は独自の材料特性と製造効率を解き放ちますが、成功するためには正確な制御と適切な設備が必要です。KINTEKは、焼結のような高度な材料科学プロセスをサポートするラボ機器と消耗品を専門としています。

私たちは、以下を支援するためのツールと専門知識を提供します。

- 制御された多孔性と複合構造を持つ新しい材料を開発する。

- 一貫した高品質の結果を得るために焼結プロセスを最適化する。

- 研究開発から製造へと生産をスケールアップする。

焼結がお客様の特定の材料の課題をどのように解決できるかについて話し合いましょう。お客様の研究所に最適なソリューションを見つけるために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- ラボ用ダブルプレート加熱プレス金型

- 固体電池研究用温間等方圧プレス