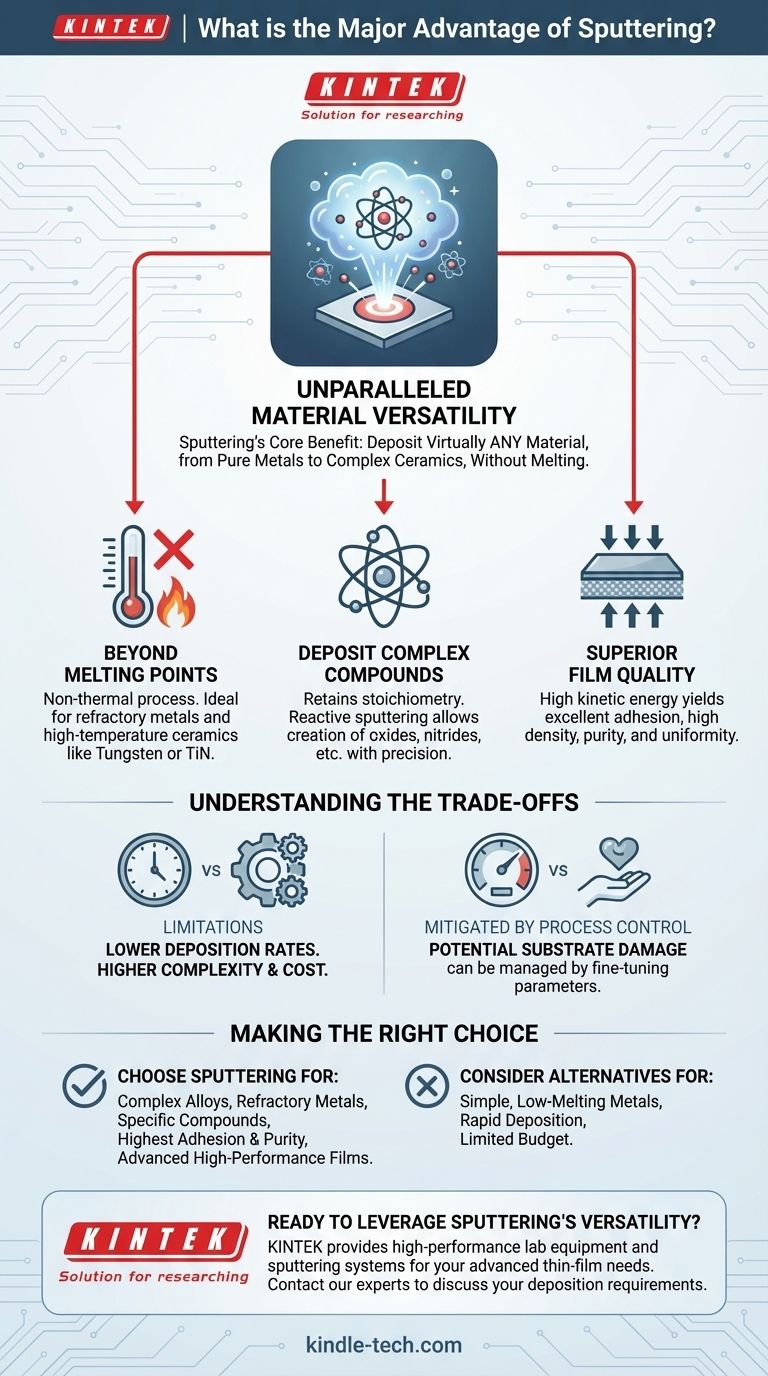

スパッタリングの最大の利点は、その比類のない材料多様性です。溶融に依存する他の方法とは異なり、スパッタリングは純粋な金属や複雑な合金から、絶縁体や高温セラミックスまで、事実上あらゆる材料を基板上に成膜できます。この能力により、先進的で高性能な薄膜を作成するための決定的な選択肢となります。

スパッタリングの主な利点は、単一の機能ではなく、そのコアメカニズムがどのようにして複数の利点の組み合わせを解き放つかという点にあります。ターゲットから原子を物理的に放出することで、他の方法の化学的および熱的制約を回避し、優れた密着性、密度、および制御性であらゆる材料を成膜することを可能にします。

材料多様性が決定的な利点である理由

熱蒸着のような多くの薄膜堆積技術は、ソース材料の特性によって制限されます。スパッタリングの物理的性質は、これらの障壁を根本的に打ち破ります。

融点を超えるスパッタリング

熱蒸着は、材料を加熱して蒸発させることで機能します。これは、タングステンや窒化チタンのような非常に高い融点を持つ難融性金属やセラミックスには非効率的であるか、不可能です。

スパッタリングは非熱プロセスです。高エネルギーイオン衝撃を利用して、ターゲット材料から原子を物理的に「叩き出す」ことで行われます。溶融に依存しないため、材料の融点はほとんど関係ありません。

複雑な化合物と合金の成膜

スパッタリングは、ソース材料の元の組成を維持することに優れています。合金をスパッタリングする場合、得られる膜はターゲットと同じ化学量論比を保持します。これは、特定の材料特性を必要とするアプリケーションにとって重要です。

さらに、反応性スパッタリングにより、新しい化合物膜をその場で作成できます。窒素や酸素のような反応性ガスを真空チャンバーに導入することで、純粋な金属ターゲットから出発して、窒化チタン(TiN)や酸化アルミニウム(Al2O3)のような膜を精密な制御で成膜できます。

高品質膜の基盤

この多様性を可能にする高エネルギープラズマ環境は、スパッタリング膜の優れた品質にも直接的に貢献しています。これは偶然ではなく、両方の利点はプロセスの物理学によって直接的に結びついています。

スパッタリングの主要なプロセス結果

スパッタリングの独自のメカニズムは、他の方法では同時に達成が難しい、望ましい特性の組み合わせを持つ膜を生成します。

優れた密着性と密度

スパッタリングされた原子は、蒸発した原子よりも著しく高い運動エネルギーで基板に到達します。このエネルギーは、基板表面とのより強く、より耐久性のある結合を形成するのに役立ち、優れた密着性をもたらします。

この高エネルギーはまた、ボイドやピンホールの少ないより密な膜構造の成長を促進します。これは、保護コーティング、光学膜、および膜の完全性が最重要である電子部品にとって不可欠です。

卓越した純度と均一性

スパッタリングは高真空環境で行われるため、残留ガスによる汚染のリスクが最小限に抑えられ、高純度膜が得られます。

このプロセスは、膜厚の優れた制御も提供します。成膜時間やターゲット電流などのパラメータを正確に管理することで、スパッタリングは非常に広い領域にわたって優れた均一性を持つ膜を製造でき、ウェーハやその他の大型基板の大量生産に理想的です。

トレードオフの理解

完璧なプロセスはありません。情報に基づいた決定を下すには、スパッタリングの限界を理解する必要があります。

低い成膜速度

場合によっては、スパッタリングは高速熱蒸着プロセスと比較して成膜速度が遅いことがあります。速度のみが優先される単純なアプリケーションでは、他の方法の方が効率的かもしれません。

プロセスの複雑さとコスト

スパッタリングシステムは機械的に複雑です。高真空チャンバー、特殊な電源、ガス供給システム、そして多くの場合、強力な磁石(マグネトロンスパッタリング)が必要です。これにより、より単純な成膜装置と比較して、初期設備コストとメンテナンスの複雑さが高くなります。

基板損傷の可能性

多くの利点をもたらす高エネルギーイオン衝撃は、欠点にもなり得ます。非常にデリケートな基板の場合、このエネルギーがストレスや損傷を引き起こすことがあります。しかし、これはプロセスパラメータを微調整することで軽減できることがよくあります。

目標に合った適切な選択をする

成膜方法の選択は、技術的な要件とプロジェクトの制約に完全に依存します。

- 複雑な合金、難融性金属、または特定の化合物(酸化物や窒化物など)の成膜が主な焦点である場合:比類のない材料多様性により、スパッタリングがほぼ確実に優れた選択肢となります。

- 高性能アプリケーション向けに最高の膜密着性、密度、純度を達成することが主な焦点である場合:スパッタリングの高エネルギープロセスは、低エネルギー蒸着に対して明確で測定可能な利点を提供します。

- 限られた予算で、単純な低融点金属の高速成膜が主な焦点である場合:熱蒸着のようなより単純な技術の方が、より実用的で費用対効果の高いソリューションかもしれません。

最終的に、スパッタリングの力は、ほぼすべての材料を高性能で精密に制御された薄膜に変換する能力にあります。

要約表:

| 特徴 | スパッタリングの利点 |

|---|---|

| 材料多様性 | 純粋な金属、合金、セラミックス、絶縁体を成膜。 |

| プロセスタイプ | 非熱的、物理蒸着(PVD)。 |

| 膜品質 | 優れた密着性、高密度、卓越した純度。 |

| 組成制御 | 合金や化合物のターゲット化学量論比を維持。 |

| 主な制限 | 一部の方法と比較して、成膜速度が遅く、システムが複雑。 |

研究室の薄膜アプリケーションにスパッタリングの材料多様性を活用する準備はできていますか?

KINTEKは、高性能な研究室機器、特にスパッタリングシステムを専門としており、優れた膜品質で複雑な合金、難融性金属、精密な化合物を成膜するお手伝いをします。当社の専門知識により、先進的で高性能な薄膜を作成するための適切なソリューションが確実に得られます。

今すぐ当社の専門家にご連絡ください。お客様の特定の成膜ニーズについて話し合い、KINTEKが研究室の能力をどのように向上させられるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- コーティング評価用電解セル