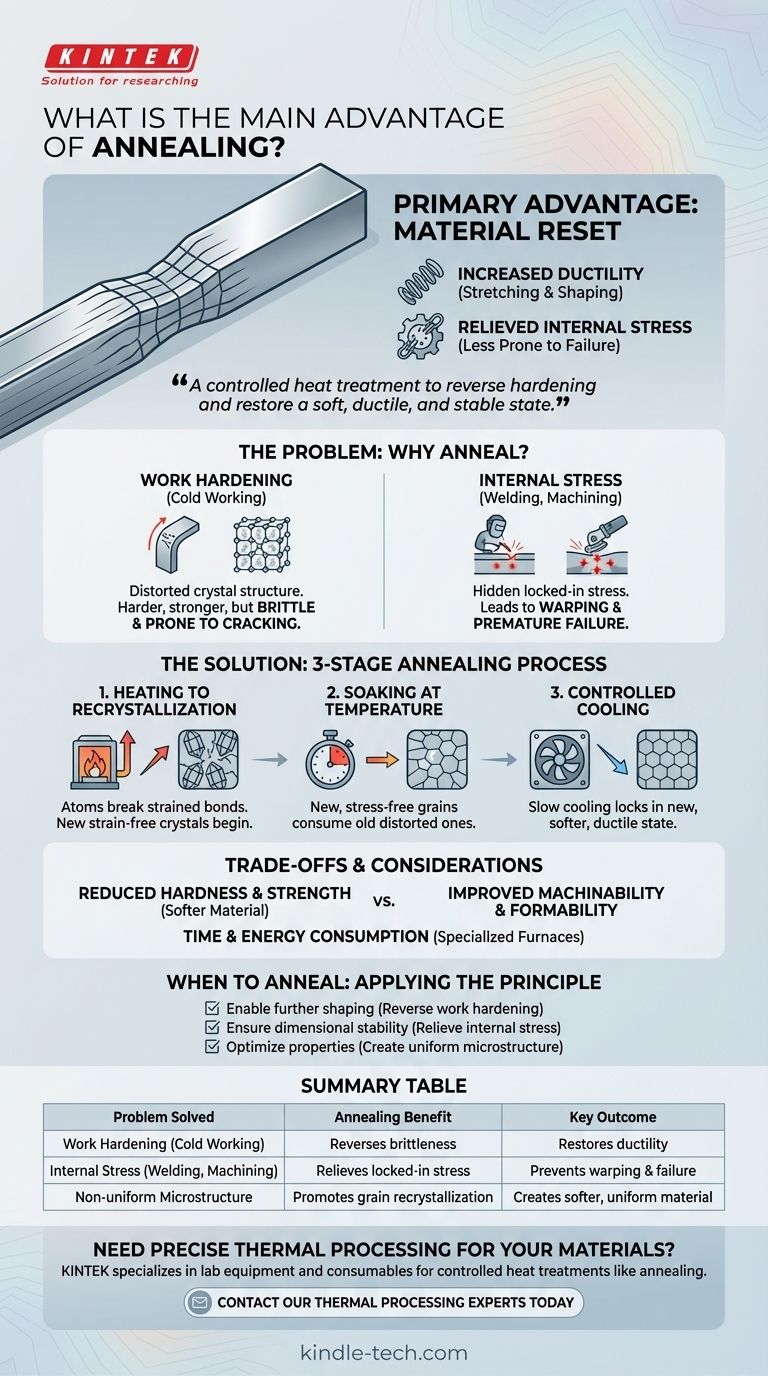

焼なましの主な利点は、材料の加工性を高め、破損しにくくすることです。これは、延性(伸ばしたり成形したりする能力)を高め、製造プロセス中に蓄積される内部応力を除去することによって達成されます。この根本的な「リセット」により、材料はより柔らかく、より均一になり、さらなる加工の準備が整います。

本質的に、曲げ、機械加工、溶接などのプロセスは、材料を硬化させ、脆くし、隠れた応力で満たします。焼なましは、これらの影響を逆転させ、材料を柔らかく、延性があり、安定した状態に戻す制御された熱処理です。

核心的な問題:なぜ材料に焼なましが必要なのか

解決策を理解する前に、焼なましが解決する問題を認識することが重要です。製造プロセスは、必要不可欠である一方で、材料の内部構造を有害な方法で本質的に変化させます。

加工硬化の影響

金属が室温で曲げられたり、圧延されたり、引き抜かれたり、成形されたりする(冷間加工と呼ばれるプロセス)と、その内部結晶構造は歪み、ひずみが生じます。

これにより、材料は硬く強くなりますが、延性も大幅に低下します。材料を加工し続けると、最終的にひび割れて破損します。

内部応力の危険性

機械加工、研削、溶接などのプロセスは、局所的に大きな熱と機械的力を発生させます。これにより、材料内に残留内部応力が閉じ込められます。

これらの隠れた応力は大きなリスクです。時間の経過とともに、またはその後の熱処理中に部品が予期せず反ったり歪んだりする可能性があり、部品が使用されたときに早期破損につながる可能性があります。

焼なましがどのように解決策を提供するのか

焼なましは、材料の微細構造を再形成させることにより、加工硬化と内部応力による損傷を体系的に消去するように設計された、精密な3段階プロセスです。

ステップ1:再結晶温度までの加熱

材料は、その再結晶温度として知られる特定の温度まで加熱されます。この時点で、原子はひずんだ結合を破壊するのに十分なエネルギーを持っています。

このエネルギーにより、既存の応力のある構造内に新しいひずみのない結晶(または粒)が形成され始めます。

ステップ2:温度での保持

材料はこの温度で所定の時間保持されます。この「保持」期間により、新しい応力のない粒が成長し、古い歪んだ粒を消費します。

その結果、以前の製造工程で導入された閉じ込められた応力のない、より均一で均質な内部構造が得られます。

ステップ3:制御された冷却

最後に、材料は非常にゆっくりと制御された速度で冷却されます。このゆっくりとした冷却は、新しい応力が導入されるのを防ぐために重要です。

これにより、再形成された微細構造が新しい、より柔らかく、より延性のある状態に固定され、材料の「リセット」が完了します。

トレードオフの理解

焼なましは非常に効果的ですが、万能の解決策ではなく、重要な考慮事項が含まれます。これは、特定の帰結を伴う意図的な工学的選択です。

硬度と強度の低下

焼なましの主な結果は、材料が柔らかくなることです。これにより、被削性や成形性は向上しますが、材料の引張強度と硬度も低下します。

最終用途で高い強度が必要な場合、部品は焼なましと成形工程が完了した後、焼入れや焼き戻しなどの異なる熱処理プロセスを受ける必要があるかもしれません。

時間とエネルギーの消費

焼なましは瞬間的なプロセスではありません。加熱、保持、特にゆっくりとした冷却サイクルには何時間もかかることがあります。

これには特殊な炉が必要であり、かなりのエネルギーを消費するため、製造全体のワークフローに時間とコストの両方を追加します。

焼なましを行う時期:原則の適用

焼なましを行うかどうかは、材料の履歴とその後の加工ステップに完全に依存します。あなたの決定は明確な目的に基づいているべきです。

- さらなる成形を可能にすることが主な焦点である場合: 焼なましを使用して加工硬化の影響を逆転させ、延性を回復させて、材料がひび割れることなく再び曲げたり、引き抜いたり、成形したりできるようにします。

- 寸法安定性が主な焦点である場合: 焼なましを使用して溶接や重い機械加工による内部応力を除去し、その後の作業中や最終使用時に部品が反るのを防ぎます。

- 特定の特性を最適化することが主な焦点である場合: 焼なましを使用して均一な微細構造を作成し、材料の被削性や電気伝導率を向上させます。

最終的に、焼なましは材料の内部状態を意図的に制御することを可能にし、次のステップに完全に適合していることを保証します。

要約表:

| 解決される問題 | 焼なましの利点 | 主な結果 |

|---|---|---|

| 加工硬化(冷間加工) | 脆性を逆転させる | さらなる成形のための延性を回復する |

| 内部応力(溶接、機械加工) | 閉じ込められた応力を除去する | 反りや早期破損を防ぐ |

| 不均一な微細構造 | 粒子の再結晶を促進する | より柔らかく、より均質な材料を作成する |

材料の精密な熱処理が必要ですか?

焼なましは、材料の加工性と安定性を確保するための重要なステップです。KINTEKは、焼なましのような制御された熱処理に必要な実験装置と消耗品を提供することに特化しています。当社の信頼性の高い炉と専門知識は、研究開発、製造、品質管理のいずれにおいても、お客様の特定の用途に最適な材料特性を達成するのに役立ちます。

当社の研究室の焼なましニーズをサポートし、材料加工ワークフローを強化する方法について話し合うために、今すぐ当社の熱処理専門家にお問い合わせください。

ビジュアルガイド