LPCVDは、Low-Pressure Chemical Vapor Deposition(低圧化学気相成長)の略です。これは、基板、通常はシリコンウェハ上に、非常に均一で純粋な薄膜を堆積させるために使用されるマイクロファブリケーションの基本的なプロセスです。真空中で動作することにより、LPCVDは常圧法の限界を克服し、現代の半導体デバイスにとって不可欠な、非常に複雑な3次元構造を精密にコーティングすることを可能にします。

LPCVDの中心原理は、速度を犠牲にして制御を得るというものです。圧力を大幅に下げることで、プロセスは反応性ガスが基板のあらゆる表面を優れた均一性でコーティングすることを保証し、複雑なマイクロスケールの地形上に高品質でコンフォーマルな膜を作成するための最適な方法となっています。

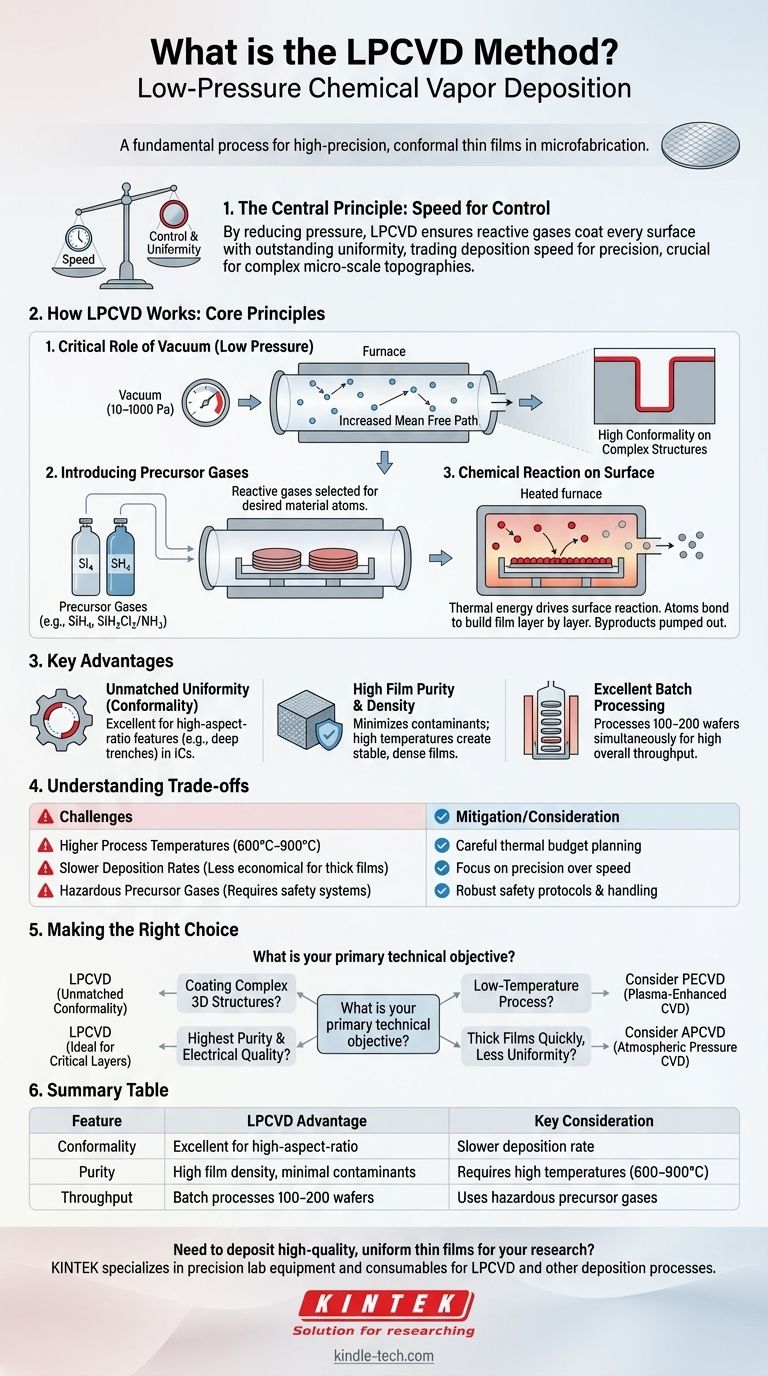

LPCVDの仕組み:核となる原理

LPCVDがなぜこれほど効果的なのかを理解するには、その核となる要素、すなわち低圧、前駆体ガス、熱エネルギーがどのように連携して機能するかを見る必要があります。このプロセスは、精密な温度に加熱された密閉された炉管内で行われます。

真空(低圧)の重要な役割

「低圧」という側面が、主要な差別化要因です。プロセスチャンバーは真空(通常10~1000 Pa)まで排気され、これは大気圧よりもはるかに低い圧力です。

この真空により、ガス分子の平均自由行程が劇的に増加します。平均自由行程とは、分子が別の分子と衝突するまでに移動する平均距離です。ほぼ空のチャンバーでは、ガス分子は互いに衝突するよりもウェハ表面と衝突する可能性が高く、あらゆる角度から到達することを保証します。

これにより、LPCVDの最大の利点である高いコンフォーマリティがもたらされます。膜は平坦な表面、深い溝、鋭い角にわたって均一に堆積します。

前駆体ガスの導入

チャンバーが適切な温度と圧力に達すると、1つまたは複数の反応性ガス、すなわち前駆体が導入されます。これらのガスは、堆積させたい材料の原子を含むように慎重に選択されます。

例えば、ポリシリコン膜を堆積させる場合、前駆体ガスはシラン(SiH₄)である可能性があります。一般的な絶縁材料である窒化シリコンの場合、ジクロロシラン(SiH₂Cl₂)とアンモニア(NH₃)の混合物がよく使用されます。

表面での化学反応

加熱されたウェハは、化学反応を促進するために必要な熱エネルギーを提供します。前駆体ガス分子が熱い基板表面に衝突すると、分解または反応します。

目的の原子が表面に結合し、薄膜層を層ごとに構築します。前駆体からの他の原子は揮発性の副生成物を形成し、その後チャンバーから排気されます。このプロセスはガス輸送ではなく表面反応の速度によって制限されるため、堆積は遅いですが、ウェハ全体で非常に均一です。

なぜLPCVDを選ぶのか?主な利点

LPCVDは唯一の堆積方法ではありませんが、その独自の特性により、特定の高価値アプリケーションにとって不可欠なものとなっています。

比類のない膜の均一性(コンフォーマリティ)

前述のように、ガス分子の長い平均自由行程により、LPCVDは優れたコンフォーマリティを持つ膜を生成できます。これは、アスペクト比の高い(幅よりもはるかに深い)特徴を持つ現代の集積回路を製造する上で不可欠です。

高い膜の純度と密度

真空中で動作することで、成長中の膜に酸素や水蒸気などの大気中の汚染物質が混入するリスクが最小限に抑えられます。高いプロセス温度は、優れた電気的および機械的特性を持つ高密度で安定した膜をもたらします。

優れたバッチ処理能力

プロセスがガス流のダイナミクスによって制限されないため、ウェハは石英キャリア、または「ボート」に垂直に積み重ねることができます。これにより、単一のLPCVD炉で100~200枚のウェハを同時に処理でき、ウェハあたりの堆積速度は比較的遅いにもかかわらず、高い全体スループットを実現します。

トレードオフの理解

完璧なプロセスはありません。LPCVDの利点には、考慮すべき特定の制限が伴います。

より高いプロセス温度

LPCVDは通常、必要な表面反応を促進するために高温(600°Cから900°C以上)を必要とします。この高い熱バジェットは、アルミニウム配線など、そのような熱に耐えられない材料で製造工程を経たデバイスにとって問題となる可能性があります。

遅い堆積速度

常圧法(APCVD)と比較して、LPCVDは著しく遅いです。このため、非常に厚い膜が必要で、完璧な均一性が主な懸念事項ではないアプリケーションでは、経済的ではありません。

危険な前駆体ガス

LPCVDで使用される前駆体ガスの多くは、毒性が高く、可燃性、または自然発火性(空気中で自然発火する)です。これには、洗練された安全システム、ガス監視、および取り扱いプロトコルが必要であり、運用コストと複雑さを増大させます。

目標に合った適切な選択をする

堆積方法を選択するには、主要な技術目標を明確に理解する必要があります。LPCVDは強力なツールですが、適切な問題に適用された場合にのみ有効です。

- 複雑な3D構造のコーティングが主な焦点である場合:LPCVDは、その比類のないコンフォーマリティにより優れた選択肢です。

- 最高の膜純度と電気的品質が主な焦点である場合:LPCVDは、ゲートポリシリコンや高品質の窒化物誘電体などの重要な層に最適です。

- 低温プロセスが主な焦点である場合:LPCVDはおそらく不適切です。プラズマエネルギーを使用して低温での堆積を可能にするプラズマ強化CVD(PECVD)を検討してください。

- 均一性よりも厚い膜を迅速に堆積させることが主な焦点である場合:常圧CVD(APCVD)は、より経済的で高速な代替手段です。

これらのトレードオフを理解することで、デバイスの性能と製造目標を達成するために必要な正確な堆積ツールを選択できます。

要約表:

| 特徴 | LPCVDの利点 | 主な考慮事項 |

|---|---|---|

| コンフォーマリティ | 高アスペクト比構造に優れる | 堆積速度が遅い |

| 純度 | 高膜密度、汚染物質が最小限 | 高温(600~900°C)が必要 |

| スループット | 100~200枚のウェハをバッチ処理 | 危険な前駆体ガスを使用 |

半導体または先端材料研究のために、高品質で均一な薄膜を堆積させる必要がありますか? KINTEKは、LPCVDおよびその他の堆積プロセス用の精密な実験装置と消耗品の提供を専門としています。当社のソリューションは、次世代デバイスにとって不可欠な膜の純度とコンフォーマリティを実現するのに役立ちます。今すぐ専門家にお問い合わせください。お客様のラボのマイクロファブリケーションのニーズをどのようにサポートできるかについてご相談いただけます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置