本質的に、化学気相成長法(CVD)は、材料を原子レベルで構築するための最も重要な現代技術の一つです。その重要性は、高性能電子機器、先進センサー、ダイヤモンドなどの合成材料の基礎となる、非常に高純度で均一な薄膜やコーティングを製造できる能力に由来します。

CVDは、微視的レベルで材料の構造と純度を比類なく制御できます。この精度により、次世代技術の主要な製造アプローチとなっていますが、主に高温と危険な化学物質という運用上の大きな課題を伴います。

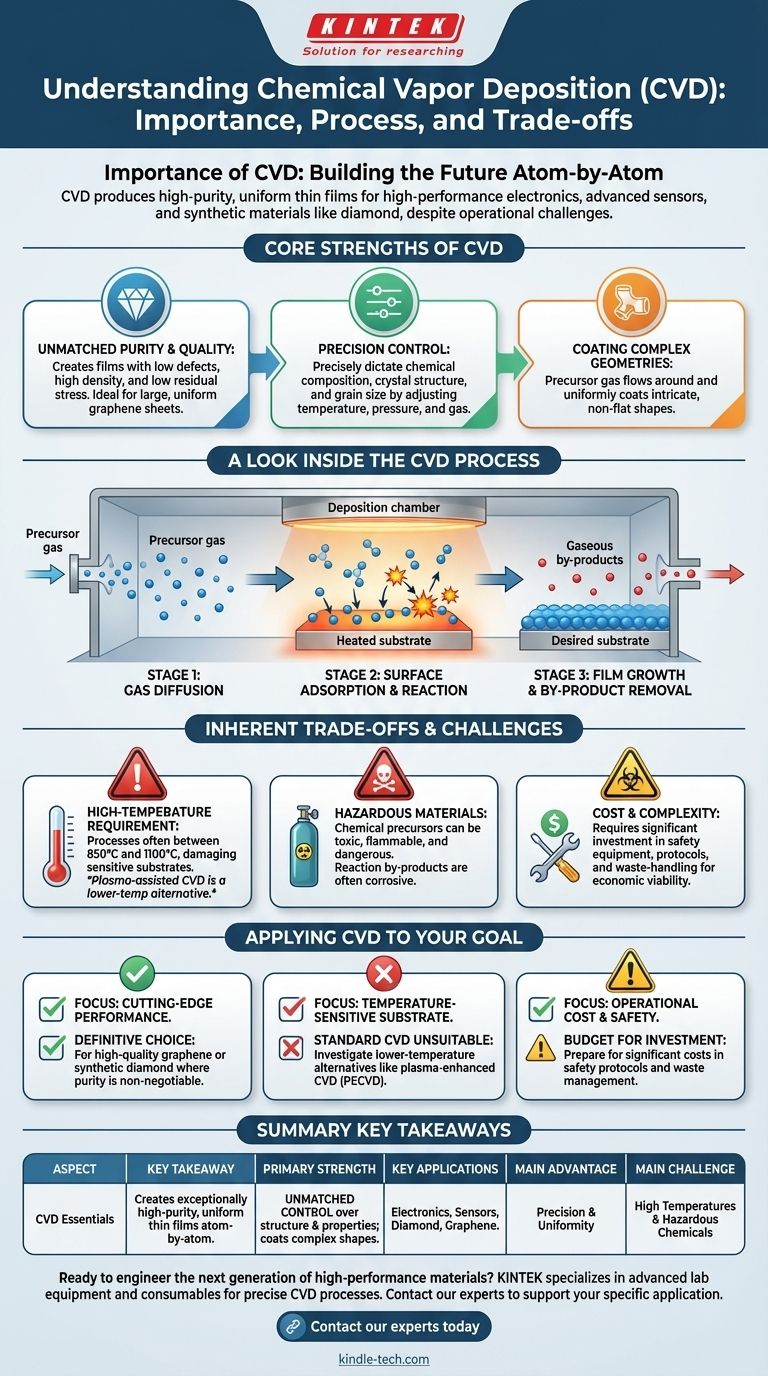

CVDの核となる強み

CVDの重要性は、他の方法では達成が困難な独自の能力の組み合わせに由来します。これらの強みにより、最高の材料品質が要求されるアプリケーションにとってCVDは最適な選択肢となっています。

比類ない純度と品質

CVDは、非常に高い純度と少ない構造欠陥を持つ膜を製造できます。これにより、残留応力の低い、緻密で結晶性の良い層が得られます。

このレベルの品質こそが、CVDが先進電子機器向けに大型で均一なグラフェンシートを製造するための主要なアプローチである理由です。

材料特性の精密制御

温度、圧力、ガス組成などの成膜パラメータを慎重に調整することで、オペレーターは最終的な材料を正確に制御できます。

これには、成膜された膜の化学組成、結晶構造、粒度を決定し、特定の性能要件に合わせて調整することが含まれます。

複雑な形状へのコーティング

このプロセスは、複雑な形状の周囲を均一に流れ、コーティングできる前駆体ガスに依存しています。

この「巻き付け」能力は、複雑な非平面部品に保護層や機能層を成膜する上で大きな利点となります。

CVDプロセスの内部を見る

プロセスを理解することで、なぜCVDがこれほど高品質な結果を達成できるのかが明らかになります。成膜は、基板表面で3つの異なる段階で発生します。

ステージ1:ガス拡散

最終的な膜に必要な原子を含む前駆体ガスが反応室に導入されます。このガスは反応室内を拡散し、基板表面に向かって移動します。

ステージ2:表面吸着と反応

ガス分子は基板の高温表面に吸着されます。その後、表面の熱エネルギーが化学反応を引き起こします。

ステージ3:膜成長と副生成物除去

この化学反応により、目的の固体材料が形成され、基板上に薄膜として成長します。反応から生じたガス状の副生成物はその後放出され、排出されます。

固有のトレードオフを理解する

強力である一方で、CVDは万能な解決策ではありません。その精度は、慎重に管理する必要がある運用上および安全上の大きな課題を伴います。

高温要件

従来のCVDプロセスは、多くの場合850°Cから1100°Cという非常に高い温度で動作します。

この熱は多くの基板材料を損傷または破壊する可能性があり、その適用を制限します。しかし、プラズマアシストCVDのような新しい技術は、この温度要件を下げることができます。

危険物質の課題

CVDに必要な化学前駆体は、高い蒸気圧を持ち、非常に毒性、可燃性、または取り扱いが危険な場合があります。

さらに、反応のガス状副生成物は頻繁に有毒で腐食性があり、重大な安全上および環境上のリスクをもたらします。

緩和のコストと複雑さ

危険物質を安全に処理し、有毒な副生成物を中和する必要があるため、CVDプロセスにはかなりのコストと複雑さが加わります。これは、特定のアプリケーションにおける経済的実現可能性を決定する上で重要な要素です。

CVDを目標に適用する

CVDを使用または指定するかどうかの決定は、その利点がそのかなりの要求を上回るかどうかに完全に依存します。

- 最先端の材料性能に重点を置く場合:CVDは、純度と構造の完全性が不可欠な高品質グラフェンや合成ダイヤモンドなどのアプリケーションにとって決定的な選択肢です。

- 温度に敏感な基板へのコーティングに重点を置く場合:標準CVDは不適切である可能性が高く、プラズマ強化CVD(PECVD)などの低温代替品を検討する必要があります。

- 運用コストと安全性に重点を置く場合:危険な化学物質と高温を管理するために、設備、安全プロトコル、廃棄物処理に多大な投資を予算化する必要があります。

最終的に、化学気相成長法は、技術進歩を推進する高性能材料を設計するための、要求は厳しいが他に類を見ない能力を持つツールです。

要約表:

| 側面 | 主なポイント |

|---|---|

| 主な強み | 原子レベルで非常に高純度で均一な薄膜を生成します。 |

| 主な用途 | 高性能電子機器、先進センサー、合成ダイヤモンド、グラフェン。 |

| 主な利点 | 材料の構造と特性を比類なく制御できます。複雑な3D形状をコーティングできます。 |

| 主な課題 | 高い動作温度と危険な化学前駆体の使用。 |

次世代の高性能材料を設計する準備はできていますか?

KINTEKは、精密な化学気相成長法プロセスに必要な高度な実験装置と消耗品を提供することに特化しています。最先端の電子機器を開発している場合でも、複雑な部品のコーティングが必要な場合でも、当社の専門知識は、お客様の研究が要求する材料の純度と性能を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の特定のCVDアプリケーションとラボのニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置