真空炉の歴史は、単なる機械の年表ではなく、科学的探求の物語です。それは、金属を極度の高温に加熱する際に、周囲の空気による汚染を防ぐ方法を見つけるという、冶金学における根本的な問題を解決するための絶え間ない努力を追跡するものです。この進化は、航空宇宙、原子力、医療の進歩に不可欠な、高性能な新素材への需要によって推進されました。

真空炉の開発は、真空ポンプ技術、高度な制御システムの並行した進化、および特殊合金の創出と切り離すことはできません。その歴史は炉そのものよりも、技術者が熱処理のために完全に制御された超クリーンな環境を作り出すことを可能にした、それを実現する技術に関するものなのです。

核心的な問題:なぜ真空中で加熱するのか?

真空熱処理という考え方全体は、開放空気中や標準的な雰囲気炉で金属を加熱することの自然な限界を克服する必要性から始まりました。

敵:大気中の汚染

金属を加熱すると、それらは非常に反応性が高くなります。通常は無害な大気中の酸素と窒素が、高温の金属表面を激しく攻撃します。

この反応は酸化(錆やスケール発生)を引き起こし、金属を脆くしたり、その構造特性を変化させたりする不純物を導入する可能性があります。多くの高性能合金にとって、この汚染は許容できません。

解決策:大気の除去

論理的な解決策は、大気を完全に取り除くことでした。部品を密閉チャンバー内に置き、空気を排気することで、ほぼ完全な真空を作り出します。

この真空環境は目に見えないシールドとして機能し、処理の重要な加熱および冷却段階中に金属部品を汚染から保護します。

初期の前身:実験室での始まり

この概念は20世紀初頭の科学研究室で始まりました。研究者たちは、大気ガスの影響を受けずに純粋な材料の特性を研究する必要がありました。

これらの初期の装置は小型の実験的なセットアップであり、真空中で加熱することがよりクリーンで予測可能な結果をもたらすという原理を証明しました。しかし、それらはまだ工業生産には実用的ではありませんでした。

真空技術の産業革命

実験室の珍しい装置から産業の主力への移行は、特に戦後の20世紀半ばの材料需要によって点火されました。

触媒:航空宇宙と原子力の需要

ジェット時代の幕開けと原子力産業は、チタン、ジルコニウム、超合金などの材料に対する突然の需要を生み出しました。

これらの反応性の高い金属は、ジェットエンジンタービンや原子炉コンポーネントに不可欠でしたが、従来の炉で適切に熱処理することは不可能でした。これが真空炉技術に対する最初の主要な商業的推進力となりました。

「ホットウォール」炉

初期の工業用真空炉は「ホットウォール」設計でした。真空チャンバー自体が外部から加熱されていました。

この設計は単純でしたが、重大な制限がありました。チャンバーの材質が最高使用温度を制限し、チャンバーの熱い壁からは閉じ込められたガス(アウトガスと呼ばれるプロセス)が放出され、真空の純度が損なわれました。

「コールドウォール」の画期的な進歩

決定的な革新は「コールドウォール」炉でした。この設計では、発熱体と断熱材が水冷式の真空チャンバーの内部に移動されました。

このエレガントな解決策は、チャンバーの壁を低温に保ち、アウトガスを防ぎ、はるかに高い処理温度を可能にしました。「コールドウォール」炉は、高温合金の処理能力を解き放ち、すべての現代の真空炉の基礎となりました。

精度と制御の時代

基本的な設計が確立された後、焦点は炉をより精密に、効率的に、そして多用途にすることに移りました。

手動から自動化へ

初期の炉は絶え間ない手動監視を必要としました。プログラマブルロジックコントローラ(PLC)の開発がプロセスに革命をもたらしました。

オペレーターは、加熱、保持、冷却のための正確な多段階レシピをプログラムできるようになりました。これにより、すべての部品が全く同じ処理を受けることが保証され、医療や航空宇宙などの産業に不可欠な前例のない一貫性と品質管理が提供されました。

ポンプ技術の革命

炉の性能は真空ポンプの性能に依存します。真空炉の歴史はポンプ技術の歴史と並行しており、より遅い油拡散ポンプから、よりクリーンで高速なクライオポンプやターボ分子ポンプへと移行しました。

より優れたポンプにより、炉はより深い真空レベルをより迅速に達成できるようになり、その結果、部品はよりクリーンになり、全体のサイクルタイムが短縮されました。

対流とガス急冷の追加

密に詰められた負荷に対する温度均一性を向上させるために、エンジニアは対流支援加熱のために高出力ファンを追加しました。

さらに、油急冷の代替手段として高圧ガス急冷が導入されました。窒素やアルゴンなどの不活性ガスを高圧で注入することで部品を迅速かつクリーンに冷却し、油の汚れ、火災の危険性、環境への懸念を排除しました。

トレードオフの理解

真空炉技術は革命的ですが、万能の解決策ではありません。その歴史は、今日でも持続している一連のトレードオフを明らかにしています。

複雑性とコスト

真空炉は本質的により複雑であり、大気炉と比較して初期の設備投資コストが高くなります。これらには、洗練された真空ポンプ、シール、制御システムが含まれます。

サイクルタイムの考慮事項

チャンバーを深い真空レベルまで排気するプロセスには時間がかかります。最新のポンプは高速ですが、全体のサイクルタイムは連続大気炉よりも長くなる場合があります。

メンテナンスの要求

漏れのない真空システムを維持するには、専門的な知識と細心の注意が必要です。シール、ポンプ、内部のホットゾーンはすべて、最適な性能を確保するために定期的な専門的なメンテナンスが必要です。

この歴史が現代の選択にどのように影響するか

この技術的な進化を単純な概念から洗練されたシステムへとたどることで、特定の目的に合った適切なツールを選択できるようになります。

- 反応性金属(チタンやニオブなど)の処理が主な焦点である場合: 航空宇宙のニーズから生まれた「コールドウォール」設計が唯一実行可能な技術です。

- 工具鋼のクリーンで明るい仕上げが主な焦点である場合: 後処理クリーニングなしで硬度を達成するには、高圧ガス急冷を備えた炉が不可欠です。

- 絶対的な精度と再現性(医療用インプラントや航空宇宙用など)が主な焦点である場合: 最新のPLC制御と高度な真空ポンプシステムは、交渉の余地のない特徴です。

- 高い清浄度が要求されない、大量の単純な部品が主な焦点である場合: 歴史的なトレードオフは依然として当てはまり、より複雑で安価な大気炉の方が費用対効果が高い可能性が高いです。

その起源をたどることで、真空炉を単なる機械としてではなく、冶金学的純度と制御を求めた1世紀にわたる探求の集大成として見ることができます。

要約表:

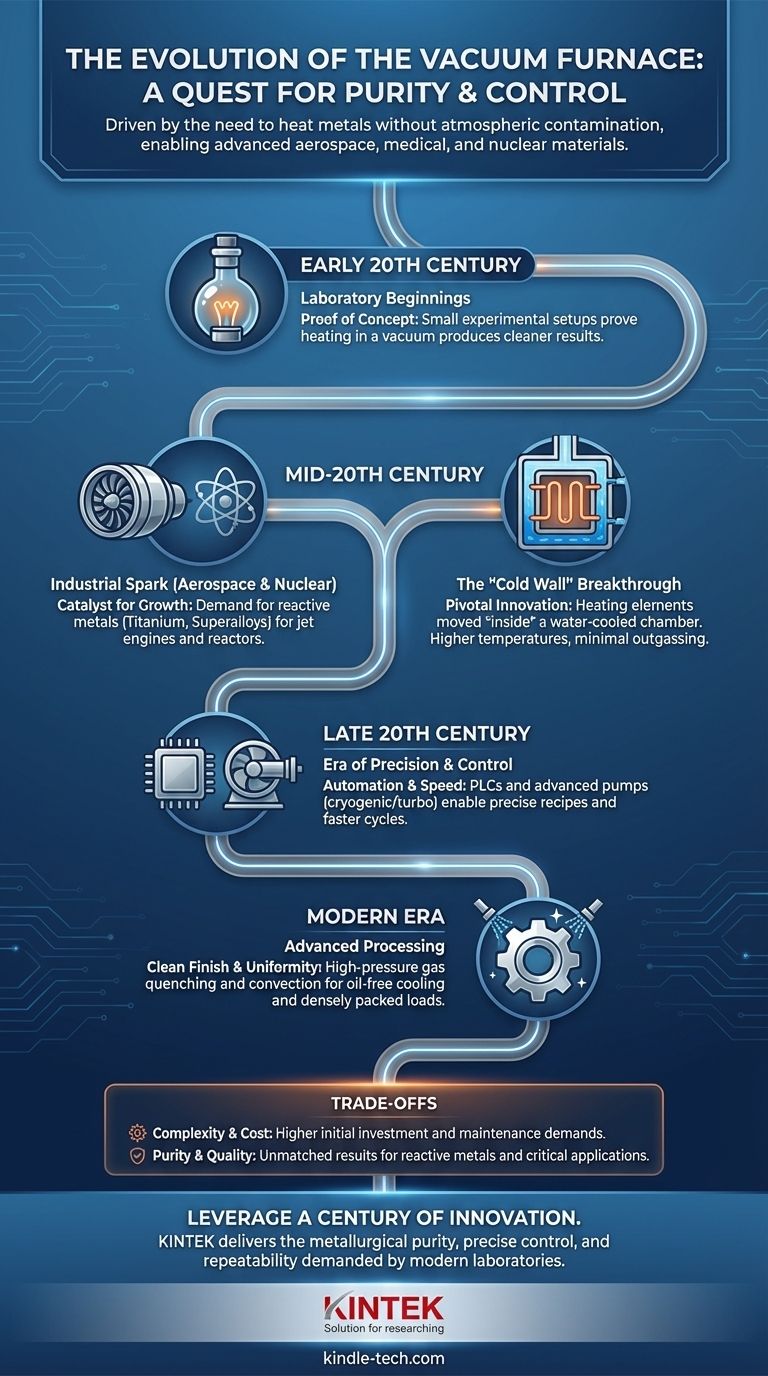

| 時代 | 主要な開発 | 影響 |

|---|---|---|

| 20世紀初頭 | 実験室規模の真空加熱 | 汚染のない処理の原理を証明 |

| 20世紀半ば | 工業用「コールドウォール」炉 | 反応性金属(チタン、超合金)の処理を可能にした |

| 20世紀後半 | PLC制御と高度なポンプ | 精度、再現性、および高速なサイクルタイムを実現 |

| 現代 | 高圧ガス急冷と対流 | クリーンな仕上げ、均一な加熱、油を使わない冷却を提供 |

1世紀にわたる革新をあなたの研究室で活用する準備はできましたか?

KINTEKは、最新の研究室に要求される冶金学的純度、正確な制御、および再現性を提供する高度な真空炉システムを専門としています。反応性金属、工具鋼、または医療用インプラントを処理する場合でも、当社の専門知識により、お客様の特定のニーズに合った適切なソリューションを確実に得られます。

研究および生産能力を向上させる方法について、今すぐお問い合わせください。

ビジュアルガイド