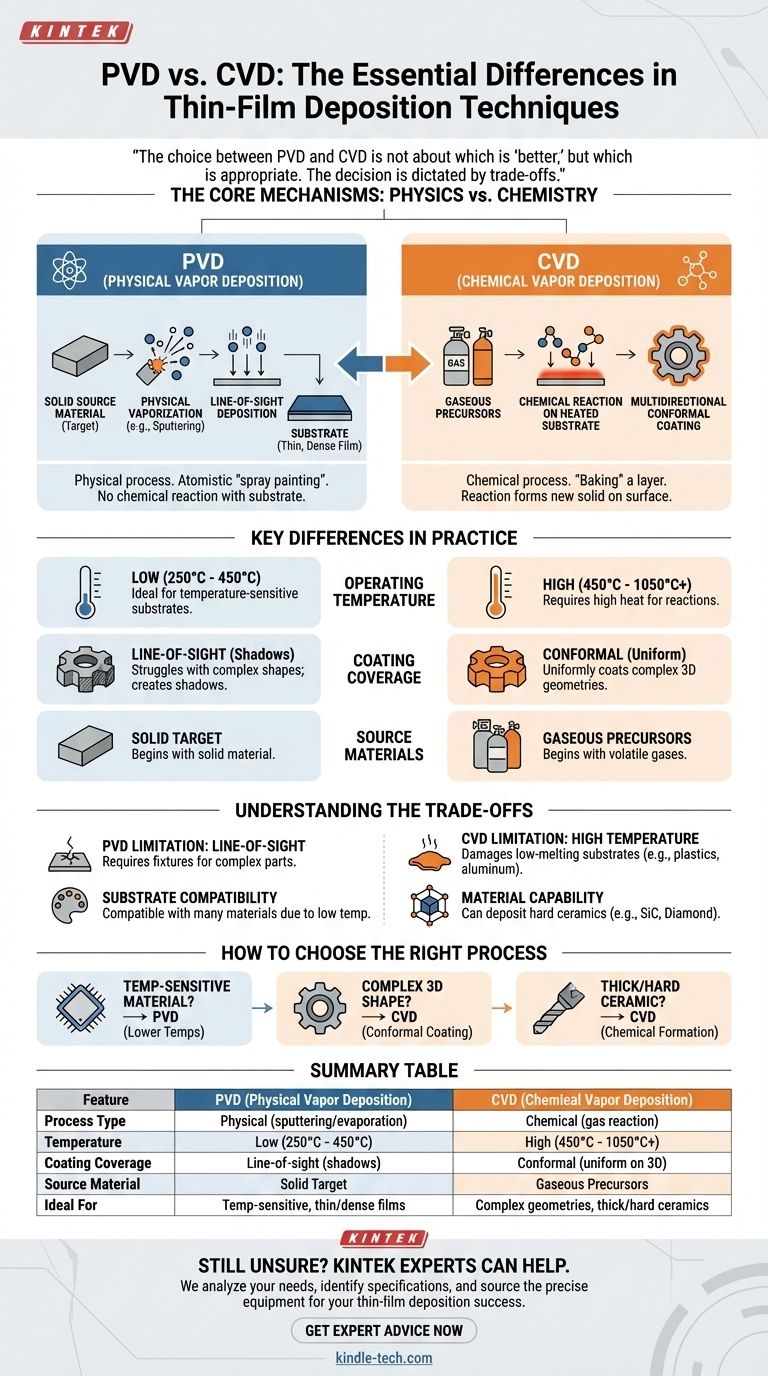

PVDとCVDの根本的な違いは、材料の状態と成膜の性質にあります。物理蒸着(PVD)は、固体材料を蒸気にして基板上に凝縮させる物理プロセスです。対照的に、化学蒸着(CVD)は、前駆体ガスが加熱された基板表面で反応して新しい固体膜を形成する化学プロセスです。

PVDとCVDの選択は、どちらが「優れているか」ではなく、どちらが適切かということです。この決定は、動作温度、コーティングされる部品の形状、および最終的な膜に要求される特定の特性の間のトレードオフによって左右されます。

核心となるメカニズム:物理学 vs. 化学

適切な方法を選択するには、まず各プロセスが基本的なレベルでどのように機能するかを理解する必要があります。一方は物理的変換のプロセスであり、もう一方は化学反応を通じて新しいものを生成することに依存しています。

PVDの仕組み(物理プロセス)

PVDは本質的に、原子を使用するハイテクな「スプレー塗装」プロセスです。これは、多くの場合ターゲットと呼ばれる固体源材料から始まります。

この固体ターゲットは、真空チャンバー内でエネルギー(イオンビームなど)で衝撃され、その表面から原子または分子が放出されます。

この蒸発した材料は、直線的な「見通し線」経路で移動し、より低温の基板上に凝縮して、薄い固体膜を形成します。基板自体との化学反応は起こりません。

CVDの仕組み(化学プロセス)

CVDは、表面に層を焼き付けるようなものです。これは、1つまたは複数の揮発性の前駆体ガスが反応チャンバーに導入されることから始まります。

チャンバー内の基板は高温に加熱され、ガス間の化学反応を引き起こすために必要なエネルギーが供給されます。

この反応により、新しい不揮発性の固体材料が形成され、加熱された基板上に堆積します。成膜は気相から行われるため、多方向性であり、露出したすべての表面を均一にコーティングします。

実際における主な違い

その核心的なメカニズムの違いは、温度、結果として得られるコーティング、および関与する材料において、実用上重要な違いをもたらします。

動作温度

これは、多くの場合、最も重要な決定要因です。PVDは比較的低温で動作し、通常は250°Cから450°Cの間です。

しかし、CVDは必要な化学反応を促進するために、はるかに高温を必要とし、通常は450°Cから1050°C以上に及びます。

コーティング特性と被覆性

PVDの見通し線特性は、非常に薄く、滑らかで、緻密なコーティングを生成します。しかし、複雑な内部表面や物体の下面を均一にコーティングすることは困難です。

CVDのガスベースの多方向プロセスは、非常にコンフォーマルなコーティングを提供します。これは、複雑な形状、鋭い角、および内部形状を均一に覆うことを意味します。これらの膜ははるかに厚くすることができますが、PVDコーティングよりも粗くなる可能性があります。

源材料

各プロセスの出発点は根本的に異なります。PVDは常に、堆積させたい材料の固体ターゲットから始まります。

CVDは気体状の前駆体分子から始まります。これらのガスには、基板上で最終的に望ましいコーティング材料を形成するために反応および結合する元素が含まれています。

トレードオフの理解

どちらの技術も万能な解決策ではありません。情報に基づいた決定を下すには、それらの固有の限界を理解することが不可欠です。

CVDの温度制限

CVDに必要な高温は、その最大の制約です。これにより、プラスチック、アルミニウム合金、焼き入れ鋼など、融点が低い基板や熱応力によって損傷を受ける可能性のある基板には不向きなプロセスとなります。

PVDの「見通し線」制限

PVDの主な欠点は、複雑な三次元部品を均一にコーティングできないことです。蒸気源の直接経路にない領域は、ほとんどまたはまったくコーティングされず、「シャドウイング」効果が生じます。これにより、成膜中に部品を回転させるための複雑な治具が必要になることがよくあります。

基板と材料の適合性

基板の選択はCVDの使用を厳しく制限します。PVDは、より低い温度であるため、はるかに広範囲の基板材料と互換性があります。逆に、CVDは、PVDでは非常に困難または不可能な特定の材料(ダイヤモンドや炭化ケイ素など)を堆積させることができます。

適切なプロセスの選択方法

決定的な選択をするには、主要な技術的要件を評価してください。

- 温度に敏感な材料のコーティングが主な焦点である場合: PVDは、その著しく低い処理温度のため、明確な選択肢です。

- 複雑な3D形状に均一なコーティングを施すことが主な焦点である場合: CVDは、そのコンフォーマルなガスベースの成膜により優れています。

- 非常に硬く、厚い、または特定のセラミックコーティング(SiCなど)を作成することが主な焦点である場合: 基板が熱に耐えられるのであれば、CVDが唯一の実行可能な技術であることがよくあります。

これらの核心的な原則を理解することで、材料、形状、および性能目標に完全に合致する成膜技術を選択できます。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的(スパッタリング/蒸発) | 化学的(ガス反応) |

| 温度 | 低(250°C - 450°C) | 高(450°C - 1050°C以上) |

| コーティング被覆性 | 見通し線(複雑な形状に影ができる) | コンフォーマル(3D部品に均一) |

| 源材料 | 固体ターゲット | 気体前駆体 |

| 理想的な用途 | 温度に敏感な基板、薄く緻密な膜 | 複雑な形状、厚く硬いセラミックコーティング |

どちらのコーティングプロセスがあなたの用途に最適かまだ不明ですか?

PVDとCVDのどちらを選択するかは、実験装置や部品で望ましい性能、耐久性、品質を達成するために非常に重要です。KINTEKは、お客様の特定の薄膜成膜ニーズを満たす適切な実験装置と消耗品を提供することに特化しています。

当社の専門家がお客様をサポートします:

- 最適なプロセスを決定するために、基板材料と形状を分析します。

- お客様のアプリケーションの成功に必要なコーティング仕様を特定します。

- 信頼性の高い再現性のある結果に必要な正確な装置と材料を調達します。

間違った選択でプロジェクトを妥協させないでください。今すぐ当社の技術チームにご連絡いただき、個別相談を受けて、成膜プロセスを確実に成功させましょう。

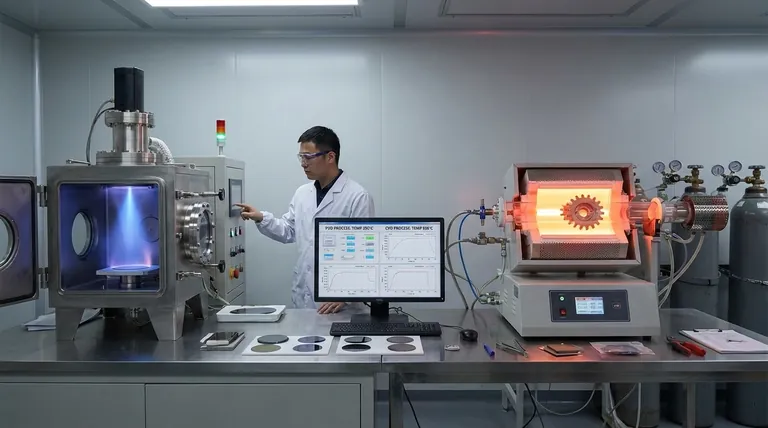

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理焼結ろう付け炉