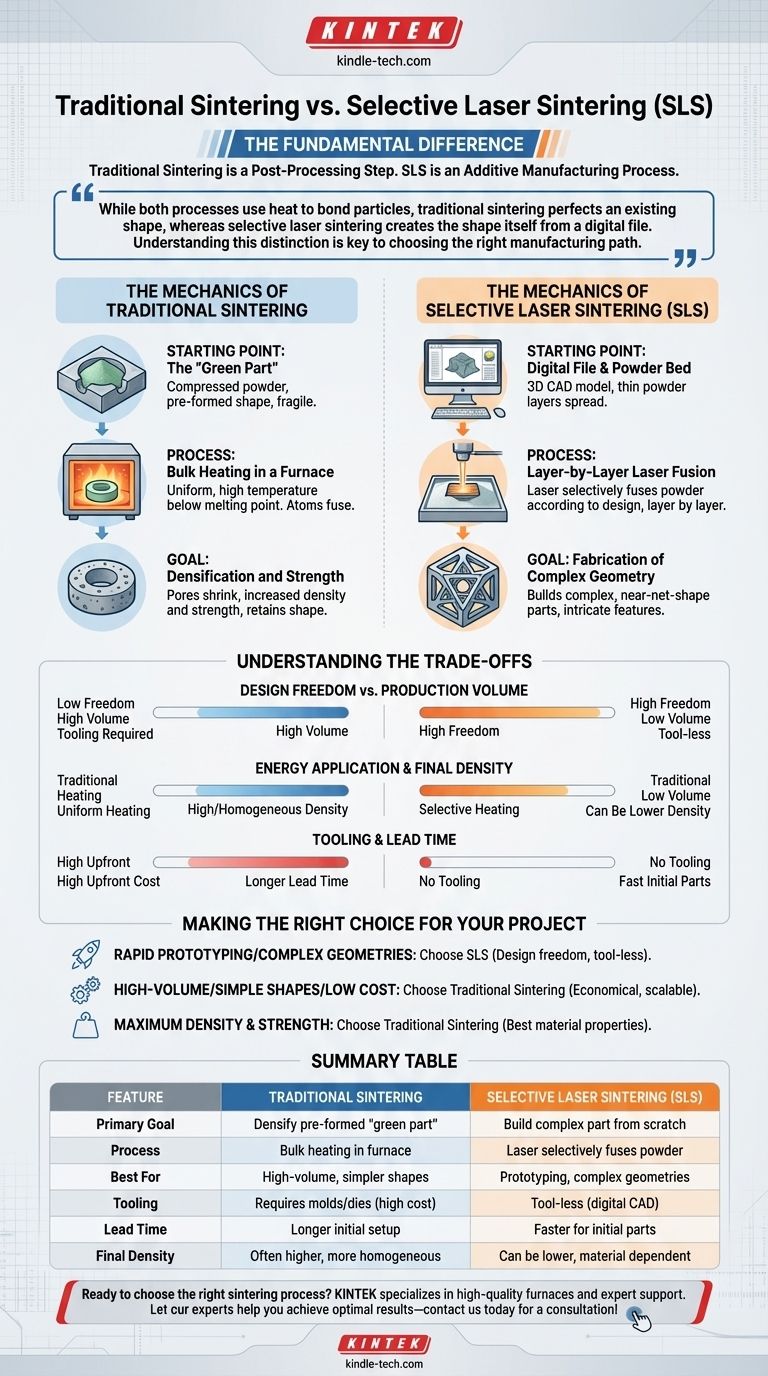

根本的な違いは、その製造アプローチにあります。従来の焼結は、事前に成形された物体全体を加熱して密度と強度を高める後処理ステップです。対照的に、選択的レーザー焼結(SLS)は、レーザーを使用して粉末材料を層ごとに融着させ、ゼロから物体を構築する積層造形プロセスです。

どちらのプロセスも熱を使用して粒子を結合させますが、従来の焼結は既存の形状を完成させるのに対し、選択的レーザー焼結はデジタルファイルから形状そのものを作成します。この違いを理解することが、適切な製造経路を選択するための鍵となります。

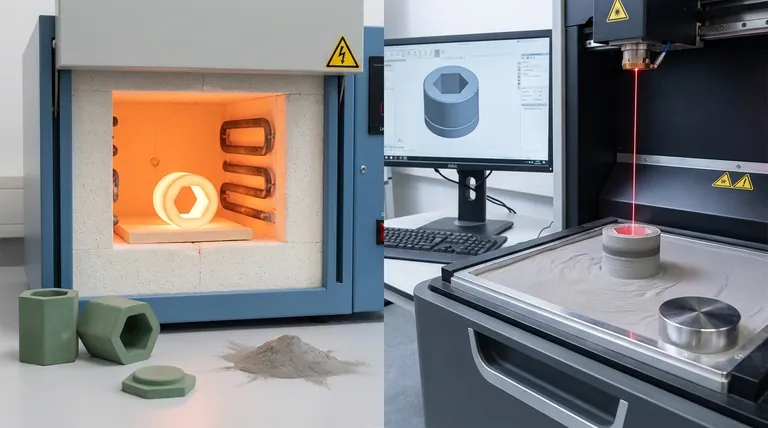

従来の焼結の仕組み

従来の焼結は、粉末冶金、セラミックス、その他の材料科学における基礎的なプロセスです。その主な目的は、形状を作成することではなく、脆く多孔質の物体を固体で耐久性のあるものに変えることです。

出発点:「グリーンパーツ」

プロセスは「グリーンパーツ」から始まります。これは、金型や型を使用して粉末を目的の形状に圧縮して形成された部品です。この部品は取り扱い可能な程度の固さですが、その用途に必要な最終的な強度と密度はまだありません。

プロセス:炉での一括加熱

グリーンパーツは炉に入れられ、通常は材料の融点以下の高温に加熱されます。この均一な周囲熱により、個々の粉末粒子内の原子が境界を越えて拡散し、互いに融着します。

目標:緻密化と強度

粒子が融着するにつれて、それらの間の細孔や空隙が収縮するか、完全に閉じます。その結果、初期のグリーンパーツよりもはるかに高密度で強く、多孔性が低い部品が得られ、元の形状はほぼ保持されます。

選択的レーザー焼結(SLS)の仕組み

選択的レーザー焼結は、積層造形の傘下にある3Dプリンティングの一種です。金型や工具を必要とせずに、デジタル設計から直接部品を構築します。

出発点:デジタルファイルとパウダーベッド

プロセスは、3D CADモデルと、微細なポリマー、金属、またはセラミック粉末のベッドを含む機械から始まります。ローラーまたはブレードが、この粉末の薄く均一な層をビルドプラットフォーム全体に広げます。

プロセス:層ごとのレーザー融着

CADファイルに導かれ、高出力レーザーが部品の断面をパウダーベッドの表面に選択的にスキャンします。レーザーのエネルギーは、その特定の領域の粉末を溶融または融着させるのに十分なだけ加熱します。その後、プラットフォームが下降し、新しい粉末層が適用され、プロセスが繰り返されます。

目標:複雑な形状の製造

SLSの目的は、ゼロから完全なニアネットシェイプ部品を構築することです。層ごとに構築するため、従来の成形や焼結では作成不可能な、信じられないほど複雑な形状、内部チャネル、および複雑な特徴を生成できます。

トレードオフの理解

これら2つの方法のどちらを選択するかは、それらの異なるメカニズムに直接関連する固有の長所と短所を明確に理解する必要があります。

設計の自由度 vs. 生産量

SLSはほぼ無限の幾何学的自由度を提供し、プロトタイプ、カスタム部品、複雑な少量生産に最適です。グリーンパーツを作成するために金型に依存する従来の焼結は、工具コストを償却できる、より単純で再現性のある形状の大量生産に適しています。

エネルギー印加と最終密度

SLSの選択的加熱は形状作成には効率的ですが、従来のメソッドと比較して最終密度が低くなったり、材料の微細構造が異なったりする場合があります。従来の焼結中の炉内での均一で持続的な加熱は、多くの場合、より高い密度とより均質な機械的特性を持つ部品を生成します。

工具とリードタイム

SLSは「工具不要」のプロセスであり、デジタルファイルから物理的な部品へ非常に迅速に移行できます。従来の焼結では、グリーンパーツ用の金型やダイを作成するために時間と費用にかなりの初期投資が必要であり、初期リードタイムが長くなります。

プロジェクトに最適な選択をする

あなたの決定は、形状、量、材料性能に関するプロジェクトの目標によって完全に左右されるべきです。

- 迅速なプロトタイピングや複雑なカスタム形状が主な焦点である場合:SLSは、その設計の自由度と工具不要の性質により、優れた選択肢です。

- 可能な限り低いコストで単純な形状の大量生産が主な焦点である場合:従来の焼結は、より経済的で拡張性のあるソリューションです。

- 可能な限り最高の材料密度と機械的強度を達成することが主な焦点である場合:従来の焼結プロセス、特に圧力と組み合わせた場合、多くの場合、最高の材料特性が得られます。

最終的に、適切な方法を選択することは、プロセスの能力を特定の製造ニーズに合わせることを意味します。

要約表:

| 特徴 | 従来の焼結 | 選択的レーザー焼結(SLS) |

|---|---|---|

| 主な目標 | 成形済みの「グリーンパーツ」を緻密化し強化する | ゼロから複雑な部品を構築する(積層造形) |

| プロセス | 炉内で部品全体を一括加熱する | レーザーが粉末を層ごとに選択的に融着させる |

| 最適用途 | より単純な形状の大量生産 | プロトタイピング、カスタム部品、複雑な形状 |

| 工具 | 金型/ダイが必要(初期費用が高い) | 工具不要(デジタルCADファイルを使用) |

| リードタイム | 初期設定に時間がかかる | 初期部品やプロトタイプには迅速 |

| 最終部品密度 | 多くの場合、より高く、より均質 | 材料と設定によっては低くなる場合がある |

プロジェクトに最適な焼結プロセスを選択する準備はできましたか? 適切な実験装置は成功のために不可欠です。KINTEKは、従来の焼結用の高品質な炉を専門とし、あらゆる実験室のニーズに対して専門的なサポートを提供しています。 当社の専門家が最適な結果を達成するお手伝いをいたします。今すぐご相談ください!

ビジュアルガイド

関連製品

- ラボ用ポリゴンプレス金型

- 手動等方圧プレス機 CIPペレットプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 研究開発用高性能実験室用凍結乾燥機

よくある質問

- 熱分解油の将来的な展望は?持続可能な燃料と化学品の主要原料

- XRF膜厚測定の原理とは?非破壊コーティング分析を解き明かす

- ロータリー真空エバポレーターとは?穏やかで効率的な溶媒除去ガイド

- XRF(蛍光X線分析)とは?非破壊的な元素分析ガイド

- SAPO-34 MMMs用高性能ホモジナイザーの主な機能は何ですか?優れたガス分離効率を確保する

- マグネトロンスパッタリング技術とは?高速・高品質な薄膜成膜ガイド

- 酸化セリウム(CeO2)や酸化亜鉛(ZnO)のような金属酸化物は、太陽熱化学サイクルにおいてどのように機能しますか?

- スローパイロリシスとファストパイロリシスとは?バイオオイルまたはバイオ炭に適したプロセスの選択