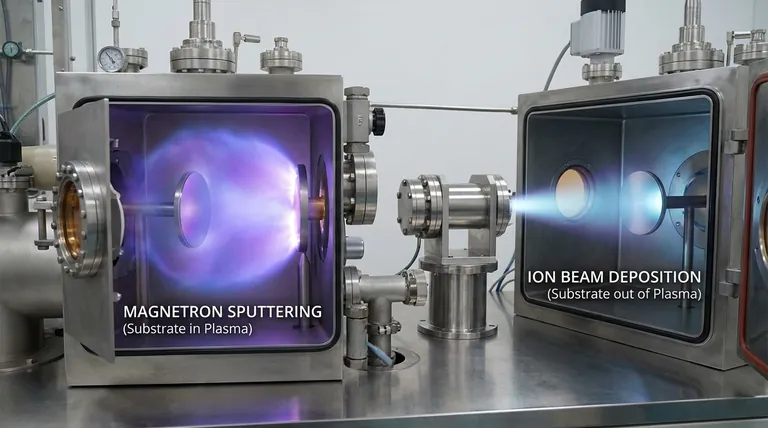

スパッタリングとイオンビーム成膜の主な違いは、プラズマの位置と制御にあります。標準的なマグネトロンスパッタリングでは、コーティングされる材料(基板)は、ソース材料を叩くイオンを生成するプラズマと同じプラズマ中に浸されます。イオンビーム成膜では、独立したイオン源がソース材料を叩く集束ビームを生成し、このプロセス全体が基板から離れた場所で行われ、基板はプラズマ環境の外に留まります。

本質的に、これら2つの方法の選択は、プロセス統合とプロセス分離の選択です。標準的なスパッタリングは、すべてが1つのプラズマチャンバー内で起こる直接的で力任せな方法であるのに対し、イオンビーム成膜は、イオン生成と材料成膜を分離する間接的で高精度の技術です。

根本的な分離:プラズマ vs. イオンビーム

どちらの技術も物理蒸着(PVD)の一種であり、材料を気相に変換し、その後基板上に凝縮させて薄膜を形成するプロセスです。主な違いは、その蒸気がどのように生成されるかです。

標準的なスパッタリングの仕組み

典型的なマグネトロンスパッタリングシステムでは、アルゴンなどの不活性ガスが真空チャンバーに導入されます。

強力な電場と磁場が印加され、ガスがプラズマ(イオンと電子の高エネルギー状態)に点火されます。

これらのイオンは、ターゲットとして知られるソース材料に加速されます。衝突により、ターゲットから原子が物理的に叩き出され(「スパッタリング」)、それが移動して近くの基板をコーティングします。基板はこのプラズマ環境の中にあります。

イオンビーム成膜の仕組み

イオンビーム成膜は、このプロセスに重要な分離と制御の層を追加します。

独立したイオン源が、ターゲットや基板から完全に分離された、高度に制御された集束イオンビームを生成します。

このビームは、チャンバーの別の部分にあるターゲットに向けられ、標準プロセスと同様に原子をスパッタリングします。しかし、基板はプラズマ中にないため、高エネルギー粒子による衝撃を受けません。

イオンビーム成膜の主な利点

イオン源と基板の分離により、いくつかの明確な利点が生まれ、高性能アプリケーションに好ましい方法となっています。

膜特性の独立した制御

イオンビームのエネルギーと電流は独立して制御されるため、オペレーターは成膜される膜の特性を正確に調整できます。

これにより、膜密度を高めたり、結晶構造を変化させたり、透水性などの特性を改善したりすることができ、優れた性能につながります。

汚染の低減

標準的なスパッタリングでは、プラズマからの不活性ガスが成長中の膜に埋め込まれる可能性があり、汚染源となることがあります。

イオンビーム成膜では、基板が主プラズマ環境から隔離されているため、このスパッタガス混入が大幅に減少し、より純粋な薄膜が得られます。

デリケートな基板の保護

マグネトロンスパッタリングシステム内のプラズマは、常に基板を衝撃し、熱損傷や電気的変化を引き起こす可能性があります。

イオンビーム成膜は、この問題を解消します。ターゲットと基板の間にプラズマがないため、デリケートな光学部品や複雑な電子機器などの材料のコーティングに最適です。

材料の汎用性

このプロセスは、基板とターゲットの間に電気的バイアスを必要としません。

これにより、イオンビーム成膜は、特別なプロセス変更なしに、導電性材料と非導電性材料の両方に薄膜を成膜するのに非常に効果的です。

トレードオフの理解

イオンビーム成膜は優れた制御と膜品質を提供しますが、常に最良の選択肢であるとは限りません。この精度にはコストが伴います。

複雑さとコスト

イオンビームシステムは、専用のイオン源とより洗練された電源および制御システムを伴うため、本質的に複雑です。これは、初期設備コストが高く、メンテナンスがより複雑になる可能性を意味します。

成膜速度とスループット

標準的なマグネトロンスパッタリングは、多くの場合高速であり、大面積の工業用コーティングに容易にスケールアップできます。その比較的単純さと高い成膜速度は、高いボリュームで十分な品質が主な推進力となるアプリケーションにとっての主力となります。

目標に合った正しい選択をする

最終的に、決定はアプリケーションの特定の要件と、性能と生産効率のバランスによって左右されます。

- 究極の精度、膜の純度、性能が主な焦点である場合:イオンビーム成膜は、特にデリケートな光学コーティング、高度な半導体、医療機器にとって優れた選択肢です。

- 高スループット生産とコスト効率が主な焦点である場合:マグネトロンスパッタリングは、金属、ガラス、その他の頑丈な材料に対する汎用コーティングの確立された信頼できる方法です。

適切な方法を選択するには、膜に必要な特性とプロジェクトの運用上の制約を明確に理解する必要があります。

要約表:

| 特徴 | マグネトロンスパッタリング | イオンビーム成膜 |

|---|---|---|

| プラズマ環境 | 基板はプラズマの内側にある | 基板はプラズマの外側にある |

| 制御と精度 | 良好 | 優れており、独立したイオンビーム制御が可能 |

| 膜の純度 | スパッタガス混入のリスクがある | 高い、汚染が最小限 |

| 基板適合性 | 頑丈な材料に適している | デリケートな基板(光学部品、電子機器)に最適 |

| 成膜速度とコスト | 高いスループット、低いコスト | 遅い、高い設備および運用コスト |

どちらのPVD方法があなたのアプリケーションに適しているかまだ不明ですか?

KINTEKは、実験室機器と消耗品を専門とし、実験室のニーズに応えます。当社の専門家は、膜特性、基板感度、生産規模に関するお客様の特定の要件を分析し、最適なソリューション(高スループットスパッタリングまたは高精度イオンビーム成膜のいずれか)を決定するお手伝いをします。

今すぐ当社の薄膜スペシャリストにご連絡ください。お客様のプロジェクトについて話し合い、KINTEKのソリューションがお客様の研究開発成果をどのように向上させられるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器